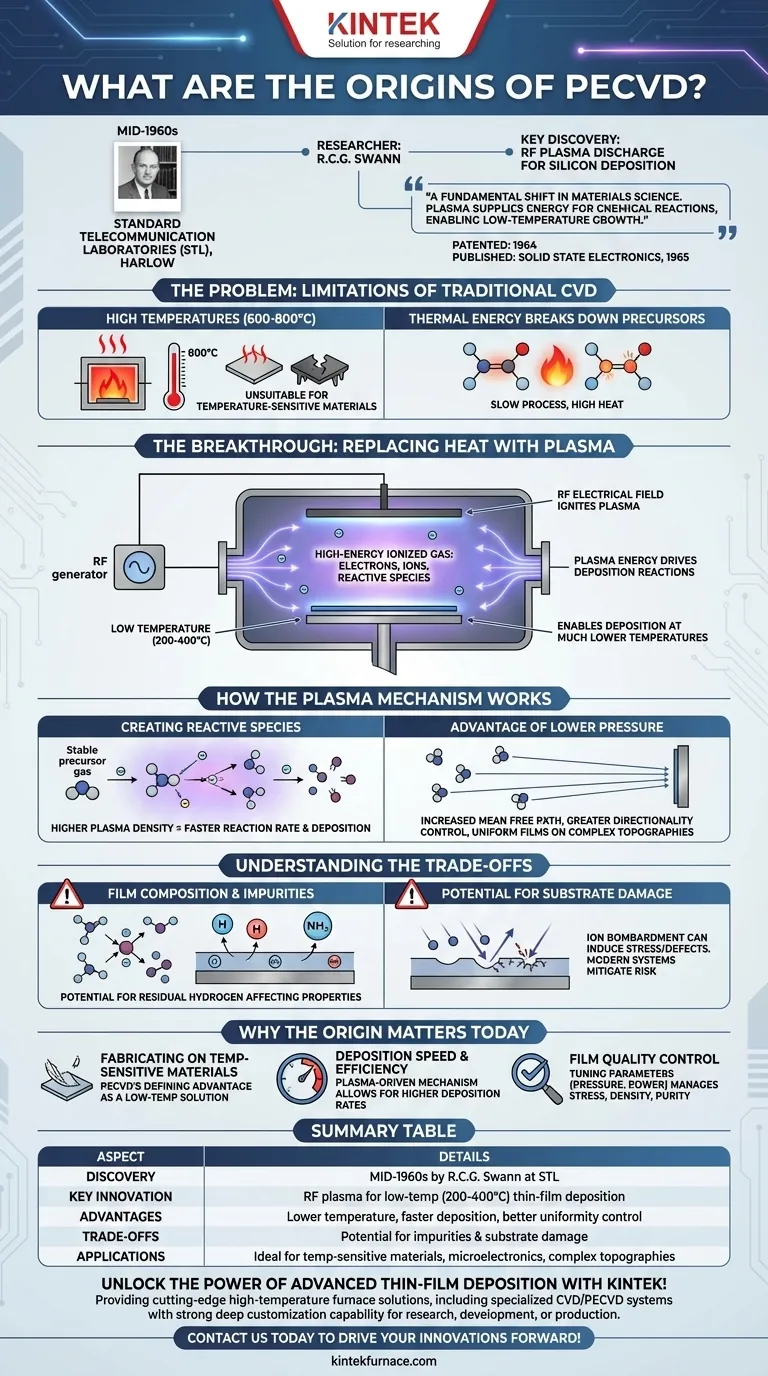

As origens da Deposição Química de Vapor Aprimorada por Plasma (PECVD) remontam a meados da década de 1960 no Standard Telecommunication Laboratories (STL) em Harlow, Essex. O avanço foi feito pelo pesquisador R.C.G. Swann, que descobriu que o uso de uma descarga de plasma de radiofrequência (RF) promovia dramaticamente a deposição de compostos de silício em substratos. Essa descoberta fundamental foi detalhada em pedidos de patente em 1964 e publicada na revista Solid State Electronics em 1965.

A descoberta da PECVD foi uma mudança fundamental na ciência dos materiais. Provou que um plasma poderia fornecer a energia para reações químicas, permitindo o crescimento de filmes finos de alta qualidade em temperaturas muito mais baixas do que as exigidas pelos métodos convencionais.

O Problema que a PECVD Nasceu para Resolver

Limitações da CVD Tradicional

Antes da PECVD, o principal método para depositar filmes de alta qualidade era a Deposição Química de Vapor (CVD). Esse processo depende de altas temperaturas, muitas vezes excedendo 600-800°C, para fornecer a energia térmica necessária para decompor os gases precursores e iniciar as reações químicas na superfície de um substrato.

Embora eficaz, o requisito de alta temperatura da CVD tradicional limitava severamente suas aplicações. Era inadequado para depositar filmes em substratos que não suportassem tal calor, como aqueles com camadas metálicas previamente fabricadas ou materiais sensíveis à temperatura.

O Avanço: Substituindo o Calor pelo Plasma

A descoberta de R.C.G. Swann ofereceu uma solução elegante. Em vez de depender apenas da energia térmica, seu método usava um campo elétrico de RF para acender um plasma.

Este plasma é um gás ionizado de alta energia contendo uma sopa densa de elétrons, íons e espécies neutras altamente reativas. Essas partículas energéticas fornecem a energia de ativação necessária para quebrar as ligações químicas e impulsionar as reações de deposição, tudo isso mantendo o substrato a uma temperatura muito mais baixa (tipicamente 200-400°C).

Como Funciona o Mecanismo de Plasma

Criação de Espécies Reativas

A função central do plasma é criar uma alta concentração de espécies químicas reativas a partir dos gases precursores estáveis. Aumentar a densidade do plasma aumenta diretamente a disponibilidade desses reagentes.

Isso acelera a taxa geral da reação, permitindo uma deposição de filme mais rápida em comparação com outras técnicas de baixa temperatura.

A Vantagem da Pressão Mais Baixa

O uso de um plasma também permite que o processo seja executado em pressões mais baixas. Isso traz um benefício crítico: aumenta o "caminho livre médio" das moléculas de gás, o que significa que elas viajam mais longe antes de colidir umas com as outras.

Isso dá aos engenheiros de processo maior controle sobre a direcionalidade dos íons que se movem em direção ao substrato. O resultado é um processo mais flexível e eficiente, capaz de produzir filmes uniformes sobre topografias complexas.

Compreendendo as Trocas

Composição do Filme e Impurezas

Uma troca chave na PECVD é a composição do filme. Como as reações do plasma são tão complexas e energéticas, os gases precursores podem não se decompor totalmente.

Isso pode levar à incorporação de impurezas, como hidrogênio do silano ($\text{SiH}_4$) ou precursores de amônia ($\text{NH}_3$), no filme depositado. Esse hidrogênio residual pode afetar as propriedades elétricas e mecânicas do filme.

Potencial para Danos ao Substrato

Os mesmos íons energéticos que impulsionam a reação de deposição também podem bombardear fisicamente a superfície do substrato. Se não for cuidadosamente controlado, esse bombardeio iônico pode induzir estresse ou criar defeitos no material subjacente.

Os sistemas modernos de PECVD oferecem controle preciso sobre a potência e a pressão do plasma para minimizar esse risco, mas ele permanece um fator inerente ao processo.

Por Que a Origem da PECVD Ainda Importa Hoje

Compreender o princípio fundamental da PECVD — usar energia de plasma em vez de energia térmica — é fundamental para aproveitá-la de forma eficaz.

- Se o seu foco principal é a fabricação em materiais sensíveis à temperatura: A origem da PECVD como solução de baixa temperatura continua sendo sua vantagem mais significativa e definidora.

- Se o seu foco principal é a velocidade e a eficiência da deposição: O mecanismo impulsionado por plasma permite taxas de deposição mais altas do que muitas técnicas de baixa temperatura concorrentes.

- Se o seu foco principal é a qualidade do filme: Entender o papel do plasma é fundamental para ajustar parâmetros como pressão e potência para gerenciar o estresse, a densidade e a pureza química do filme.

Essa mudança fundamental da energia térmica para a baseada em plasma expandiu fundamentalmente as possibilidades da deposição de filmes finos e possibilitou o desenvolvimento da microeletrônica moderna.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Descoberta | Meados da década de 1960 por R.C.G. Swann no Standard Telecommunication Laboratories |

| Inovação Chave | Uso de plasma de RF para deposição de filmes finos a baixa temperatura (200-400°C) |

| Vantagens | Temperatura mais baixa, deposição mais rápida, melhor controle sobre a uniformidade do filme |

| Compensações | Potencial para impurezas (por exemplo, hidrogênio) e danos ao substrato por bombardeio iônico |

| Aplicações | Ideal para materiais sensíveis à temperatura, microeletrônica e topografias complexas |

Desbloqueie o Poder da Deposição Avançada de Filmes Finos com a KINTEK!

Você está trabalhando com materiais sensíveis à temperatura ou buscando deposição de filmes de alta qualidade e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura de ponta, incluindo nossos sistemas especializados CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, seja você em pesquisa, desenvolvimento ou produção.

Pronto para aprimorar as capacidades do seu laboratório? Contate-nos hoje para discutir como nossos sistemas PECVD e outras soluções de forno podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico