Do ponto de vista operacional, os elementos de aquecimento de carboneto de silício (SiC) oferecem vantagens significativas sobre as opções metálicas tradicionais, principalmente centradas na sua capacidade de operar a temperaturas muito mais elevadas. Esta capacidade central é apoiada pela sua vida útil operacional mais longa, resistência superior ao choque térmico e durabilidade aprimorada contra corrosão química e oxidação.

A decisão de usar elementos de aquecimento de carboneto de silício é uma escolha estratégica para permitir processos térmicos de alta demanda. O seu verdadeiro valor reside não apenas em atingir temperaturas mais altas, mas em fornecer a estabilidade operacional, longevidade e consistência do processo necessárias para a fabricação industrial de alta qualidade.

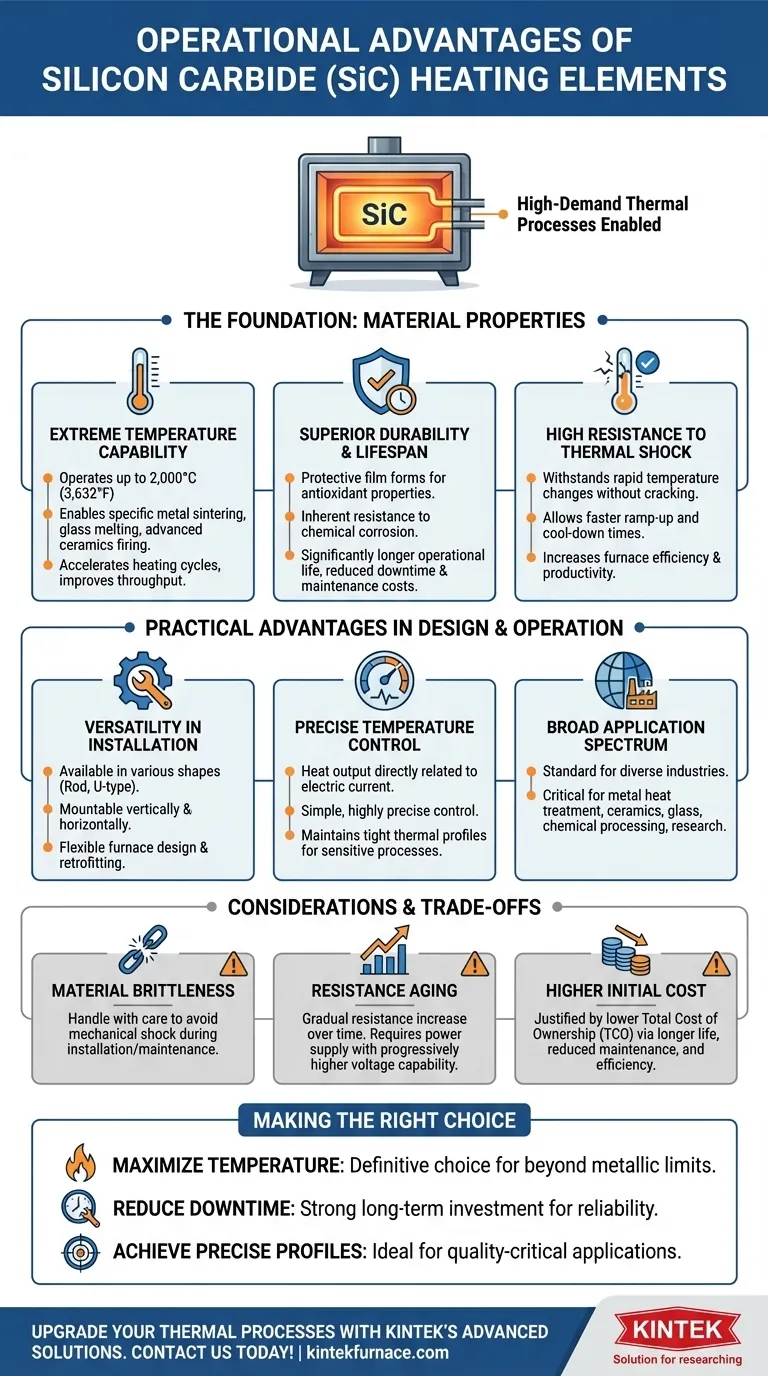

A Base do Desempenho do SiC: Propriedades do Material

Para entender as vantagens operacionais, devemos primeiro analisar as propriedades inerentes do carboneto de silício. O processo de fabricação, que utiliza pó de carboneto de silício verde de alta pureza, resulta em um material denso e uniforme que forma a base para o seu desempenho superior.

Capacidade de Temperatura Extrema

Os elementos de carboneto de silício podem operar em temperaturas de forno que excedem em muito os limites dos elementos metálicos tradicionais, em alguns casos, acima de 2.000°C (3.632°F).

Isso permite processos que simplesmente não são possíveis com outros materiais, como tipos específicos de sinterização de metais, fusão de vidro e queima de cerâmicas avançadas. Também pode acelerar significativamente os ciclos de aquecimento, melhorando o rendimento geral.

Durabilidade e Vida Útil Superiores

A superfície de um elemento de SiC forma naturalmente uma película protetora que melhora as suas propriedades antioxidantes. Isso, combinado com a sua resistência inerente à corrosão química, resulta em uma vida útil operacional significativamente mais longa.

Para os operadores, isso se traduz diretamente em tempo de inatividade reduzido para substituição de elementos, menores custos de manutenção e um desempenho de aquecimento mais previsível e consistente ao longo de milhares de horas.

Alta Resistência ao Choque Térmico

Ao contrário de muitos outros materiais cerâmicos, o carboneto de silício resiste a mudanças rápidas de temperatura sem rachar ou falhar.

Esta vantagem operacional é crítica em aplicações com ciclos frequentes de aquecimento e resfriamento. Permite tempos de aceleração e resfriamento mais rápidos do processo, aumentando a eficiência e a produtividade do forno ou estufa.

Vantagens Práticas no Design e Operação

Além da ciência dos materiais básicos, os elementos de SiC são projetados para ambientes industriais práticos e reais. A sua flexibilidade de design os torna adaptáveis a uma ampla gama de equipamentos e processos.

Versatilidade na Instalação

Os elementos de SiC são fabricados em várias formas e tamanhos, incluindo configurações comuns de haste e tipo U. Isso permite a personalização para atender às necessidades específicas de um forno.

Além disso, podem ser montados tanto vertical quanto horizontalmente, proporcionando aos engenheiros uma flexibilidade significativa ao projetar ou reformar sistemas de aquecimento.

Controle Preciso de Temperatura

A saída de calor de um elemento de SiC é uma função direta da corrente elétrica que passa por ele. Essa relação permite um controle de temperatura simples e altamente preciso.

Ao ajustar a corrente, os operadores podem manter os perfis térmicos rigorosos exigidos para processos sensíveis como fabricação de semicondutores, tratamento térmico de ligas e experimentos de laboratório.

Amplo Espectro de Aplicações

A combinação única de alta temperatura, durabilidade e controle torna os elementos de SiC o padrão para uma vasta gama de indústrias.

São componentes críticos em fornos industriais para tratamento térmico de metais, produção de cerâmica e vidro, processamento químico e pesquisa científica.

Compreendendo as Trocas e Considerações

Embora altamente vantajosos, os elementos de SiC possuem características específicas que devem ser gerenciadas para um desempenho ideal. Uma avaliação objetiva exige o reconhecimento desses fatores.

Fragilidade do Material

Como material cerâmico, o carboneto de silício é mais frágil do que as ligas metálicas. Os elementos devem ser manuseados com cuidado durante o transporte, instalação e manutenção para evitar choques mecânicos, que podem causar rachaduras ou quebras.

Envelhecimento da Resistência

Ao longo da sua vida útil, os elementos de SiC experimentam um aumento gradual na resistência elétrica. Este é um processo de envelhecimento normal e previsível.

Para manter uma saída de potência constante (e, portanto, temperatura estável), o sistema de alimentação deve ser capaz de fornecer uma voltagem progressivamente mais alta ao longo do tempo para compensar esse aumento de resistência. Essa capacidade deve ser considerada no projeto inicial do sistema.

Custo Inicial Mais Elevado

O custo de aquisição inicial para elementos de SiC é tipicamente mais alto do que para elementos metálicos convencionais.

Este investimento inicial mais elevado é frequentemente justificado por um custo total de propriedade (TCO) mais baixo, que é alcançado através de uma vida útil mais longa do elemento, necessidades de manutenção reduzidas e eficiência de processo melhorada.

Fazendo a Escolha Certa para o Seu Processo

A sua escolha de elemento de aquecimento deve ser guiada pelas demandas específicas do seu processo térmico.

- Se o seu foco principal é maximizar a temperatura do processo: O SiC é a escolha definitiva para aplicações que exigem temperaturas além das capacidades dos elementos metálicos.

- Se o seu foco principal é reduzir o tempo de inatividade e a manutenção: A vida útil prolongada e a durabilidade do SiC o tornam um forte investimento de longo prazo para melhorar a confiabilidade operacional e reduzir o TCO.

- Se o seu foco principal é alcançar perfis térmicos precisos e repetíveis: A estabilidade e o excelente controle dos elementos de SiC são ideais para aplicações críticas de qualidade, como processamento de eletrônicos ou materiais avançados.

Em última análise, a adoção de elementos de aquecimento de carboneto de silício é um investimento na capacidade do processo e na excelência operacional a longo prazo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Capacidade de Temperatura Extrema | Opera até 2000°C, permitindo processos de alta demanda como sinterização de metais e queima de cerâmicas |

| Durabilidade e Vida Útil Superiores | Película protetora e resistência à corrosão reduzem o tempo de inatividade e os custos de manutenção |

| Alta Resistência ao Choque Térmico | Suporta mudanças rápidas de temperatura para ciclos de aquecimento mais rápidos e produtividade melhorada |

| Versatilidade na Instalação | Formas personalizáveis (por exemplo, haste, tipo U) e opções de montagem flexíveis para vários designs de forno |

| Controle Preciso de Temperatura | Relação direta corrente-calor permite perfis térmicos rigorosos para aplicações sensíveis |

| Amplo Espectro de Aplicações | Usado em tratamento térmico de metais, produção de vidro, processamento químico e pesquisa |

Atualize os seus processos térmicos com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos elementos de aquecimento de carboneto de silício e fornos personalizados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. A nossa profunda personalização garante um ajuste preciso para as suas necessidades exclusivas, proporcionando controle de temperatura superior, durabilidade e eficiência. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade