Os métodos mais comuns para tratar gases de exaustão de um forno tubular são a combustão por meio de um pós-queimador e a adsorção química/física usando um lavador (scrubber) ou armadilha (trap). A escolha entre eles depende inteiramente da composição química, concentração e temperatura do gás residual que seu processo gera.

O desafio central não é simplesmente ventilar o gás, mas sim neutralizar perigos químicos específicos antes que eles entrem no espaço de trabalho ou no meio ambiente. Portanto, a seleção de um método de tratamento de exaustão começa com uma compreensão clara dos subprodutos que seu processo específico de forno cria.

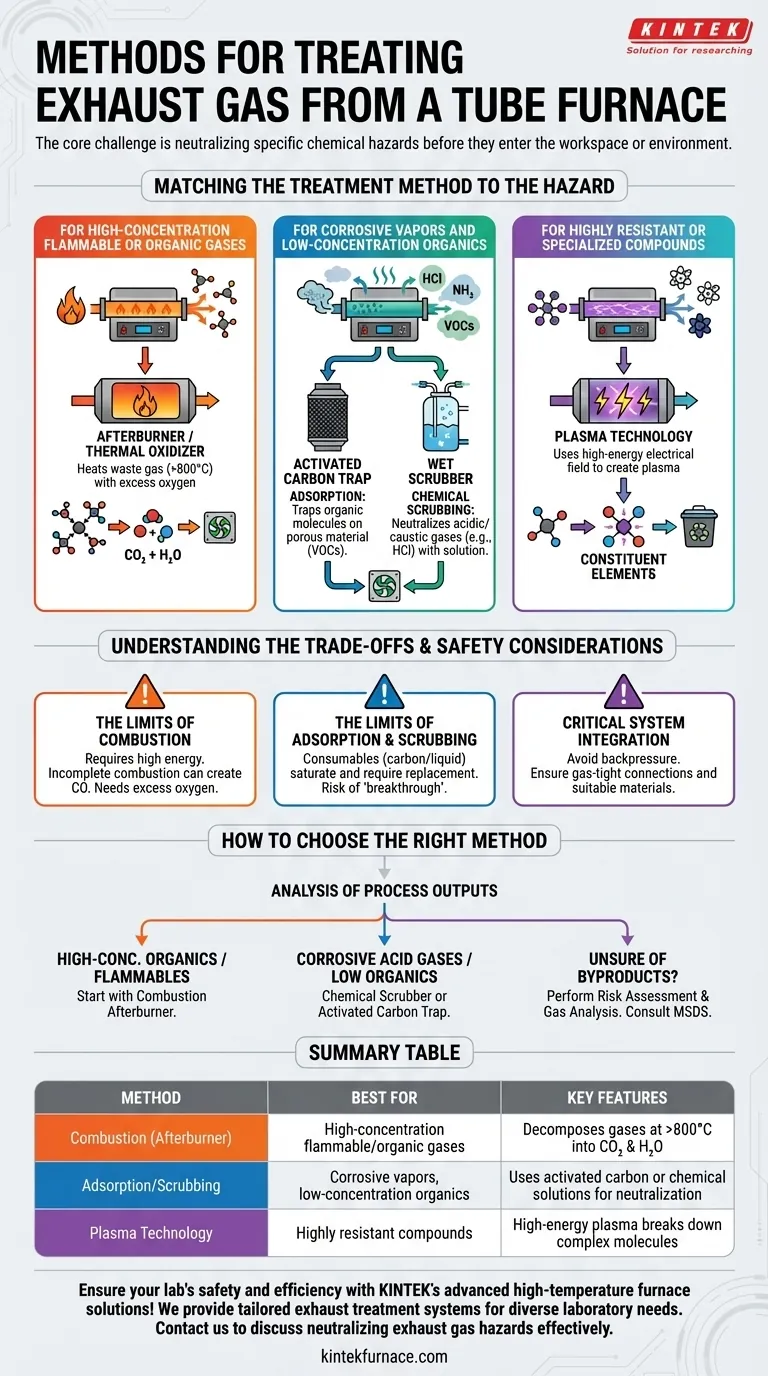

Correspondendo o Método de Tratamento ao Risco

Seu processo de forno tubular — seja ele recozimento, pirólise ou deposição química de vapor — dita o tipo de exaustão que você deve gerenciar. Cada método de tratamento é projetado para neutralizar uma classe diferente de material perigoso.

Para Gases Orgânicos ou Inflamáveis de Alta Concentração

O método mais eficaz é o tratamento por combustão, frequentemente implementado como um pós-queimador (afterburner) ou oxidante térmico.

Um pós-queimador é uma câmara aquecida secundária acoplada à exaustão do forno. Ele aquece o gás residual a temperaturas extremamente altas (frequentemente >800°C) com um excesso de oxigênio, fazendo com que compostos orgânicos nocivos e gases inflamáveis (como o hidrogênio) se decomponham em substâncias mais simples e seguras, como dióxido de carbono (CO₂) e água (H₂O).

Para Vapores Corrosivos e Orgânicos de Baixa Concentração

Para essas aplicações, a adsorção e a lavagem química são a abordagem padrão. Isso envolve passar o gás de exaustão através de uma armadilha especializada ou de um "lavador úmido" (wet scrubber) antes da ventilação.

A adsorção usa um material poroso, mais comumente carvão ativado, que retém moléculas orgânicas em sua vasta área de superfície. Isso é altamente eficaz para remover baixas concentrações de compostos orgânicos voláteis (VOCs).

A lavagem química é usada para gases ácidos ou cáusticos (ex: HCl, NH₃). O gás é borbulhado através de uma solução líquida que o neutraliza quimicamente. Por exemplo, um gás ácido pode ser passado por uma solução de hidróxido de sódio.

Para Compostos Altamente Resistentes ou Especializados

Em algumas aplicações de pesquisa avançada, métodos mais complexos podem ser necessários para compostos que são difíceis de decompor por aquecimento simples ou lavagem.

A tecnologia de plasma é um desses métodos. Ela usa um campo elétrico de alta energia para criar um plasma que decompõe moléculas complexas em seus elementos constituintes. Esta é uma solução altamente eficaz, mas também mais complexa e cara, reservada para fluxos de resíduos específicos e de difícil tratamento.

Entendendo as Compensações e Considerações de Segurança

Nenhum método de tratamento de exaustão é uma solução perfeita de "configurar e esquecer". Cada um traz seus próprios requisitos operacionais, custos e modos de falha potenciais que você deve gerenciar.

Os Limites da Combustão

Os pós-queimadores são potentes, mas exigem energia significativa para manter sua alta temperatura de operação. Mais importante, a combustão incompleta — causada por temperatura ou oxigênio insuficientes — pode criar subprodutos novos e igualmente perigosos, como o monóxido de carbono (CO).

Os Limites da Adsorção e Lavagem

Os sistemas de lavagem e adsorção dependem de materiais consumíveis. O carvão ativado acabará por ficar saturado e precisará ser substituído, criando um novo fluxo de resíduos sólidos. Da mesma forma, o líquido neutralizante em um lavador úmido será consumido com o tempo. Se a mídia não for substituída, pode ocorrer "avanço" (breakthrough), onde o gás perigoso passa pelo sistema sem tratamento.

Integração Crítica do Sistema

O sistema de tratamento de exaustão deve ser compatível com seu forno. Um sistema mal projetado pode criar contrapressão, que interrompe a atmosfera controlada dentro do seu tubo de processo e pode comprometer seu experimento ou produto. Todas as conexões devem ser estanques ao gás e feitas de materiais que possam suportar a temperatura do gás de exaustão.

Como Escolher o Método Certo para o Seu Processo

Sua decisão deve ser impulsionada pela segurança e por uma análise clara dos resultados do seu processo. Nunca ventile gases desconhecidos diretamente para um laboratório ou ventilação geral.

- Se seu resultado principal for vapores orgânicos ou gases inflamáveis de alta concentração (ex: de pirólise ou processos que usam hidrogênio): Seu ponto de partida deve ser um pós-queimador de combustão para decomposição completa.

- Se seu resultado principal for gases ácidos corrosivos ou baixos níveis de solventes orgânicos: Um lavador químico ou uma armadilha de carvão ativado é a solução mais direta e econômica.

- Se você não tem certeza dos subprodutos do seu processo: Você deve realizar uma avaliação de risco. Consulte suas fichas de dados de segurança de materiais (MSDS) e considere uma análise formal de gás antes de operar o processo e selecionar um método de tratamento.

Em última análise, o tratamento adequado de gases de exaustão é um componente inegociável para operar um forno de forma segura e em conformidade.

Tabela Resumo:

| Método | Ideal Para | Características Principais |

|---|---|---|

| Combustão (Pós-queimador) | Gases orgânicos/inflamáveis de alta concentração | Decompõe gases a >800°C em CO₂ e H₂O |

| Adsorção/Lavagem | Vapores corrosivos, orgânicos de baixa concentração | Usa carvão ativado ou soluções químicas para neutralização |

| Tecnologia de Plasma | Compostos altamente resistentes | Plasma de alta energia decompõe moléculas complexas |

Garanta a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de tratamento de exaustão personalizados. Nossa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como podemos ajudá-lo a neutralizar os perigos dos gases de exaustão de forma eficaz e a aprimorar a conformidade operacional.

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?