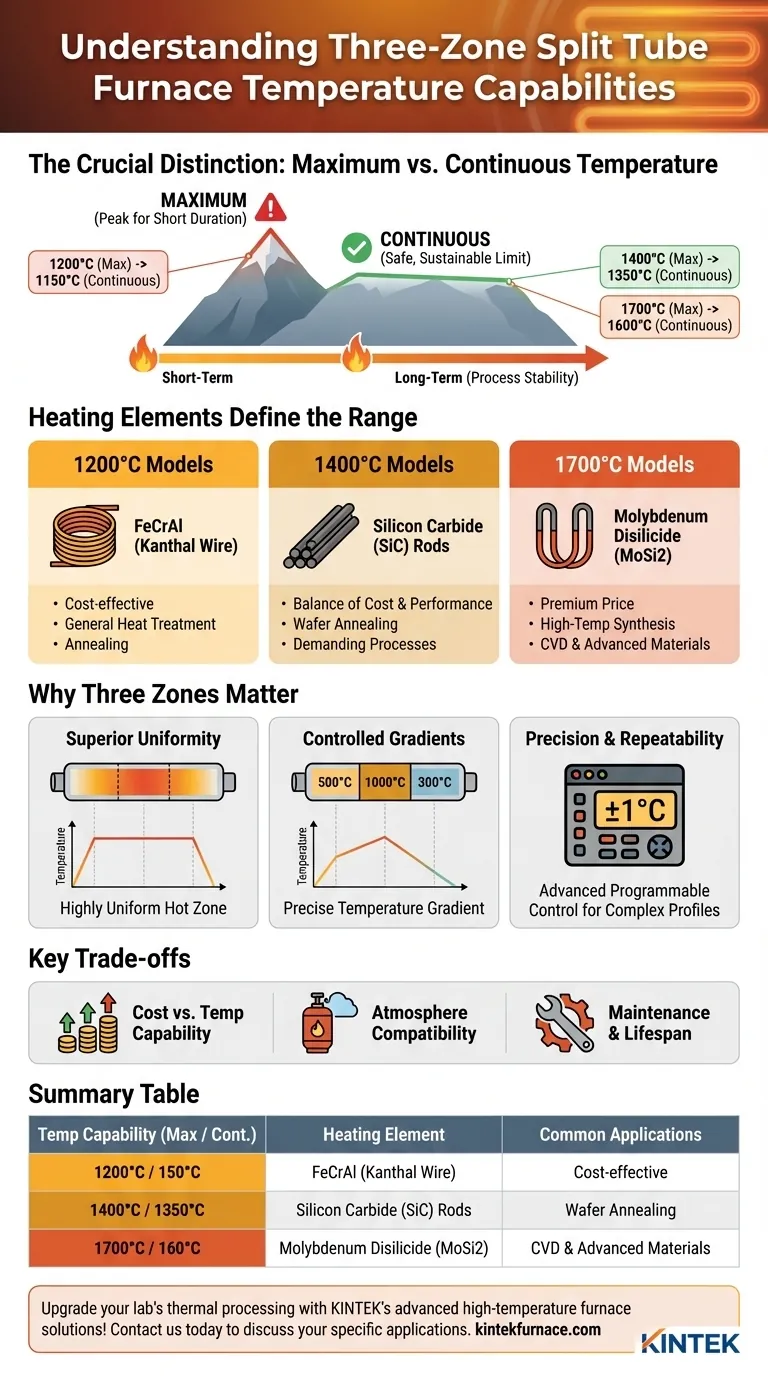

A temperatura máxima para um forno tubular dividido de três zonas depende do modelo específico, pois são construídos com elementos de aquecimento diferentes para atingir faixas térmicas distintas. Cada uma das três zonas terá a mesma capacidade máxima, que é tipicamente 1200°C, 1400°C ou 1700°C. É crucial, no entanto, distinguir esta máxima absoluta da temperatura de operação contínua mais baixa, que é o limite sustentável para uso confiável e de longo prazo.

A principal conclusão não é a temperatura máxima única, mas sim a compreensão de que esta classificação reflete o material do elemento de aquecimento do forno. Esta escolha dita o custo do forno, a vida útil operacional e a adequação para processos específicos como recozimento, crescimento de cristal ou deposição química de vapor (CVD).

Entendendo a Temperatura Máxima vs. Contínua

A escolha de um forno requer olhar além da classificação de temperatura de pico. A distinção entre temperatura máxima e temperatura de operação contínua é o fator mais crítico para garantir a longevidade do equipamento e a repetibilidade do processo.

O Significado da Temperatura Máxima (1200°C / 1400°C / 1700°C)

As temperaturas máximas listadas não são configurações em um único forno. Elas representam diferentes classes de fornos. Um forno é projetado e vendido com um desses limites de temperatura específicos.

Esta classificação de pico é a temperatura absoluta mais alta que o forno pode atingir por durações muito curtas. Operar continuamente nesta temperatura encurtará significativamente a vida útil dos elementos de aquecimento e do isolamento interno.

O Papel Crítico da Temperatura de Operação Contínua (1150°C / 1350°C / 1600°C)

A temperatura de operação contínua é o limite seguro e sustentável para operar o forno por longos períodos. Para um forno classificado para 1700°C, o limite contínuo é tipicamente em torno de 1600°C.

Aderir a esta classificação mais baixa é essencial para a estabilidade do processo e para evitar falhas prematuras do equipamento. É o número mais importante a ser considerado ao combinar um forno com sua temperatura de processo necessária.

Como os Elementos de Aquecimento Definem a Faixa de Temperatura

A capacidade de temperatura do forno é ditada pelo material usado para seus elementos de aquecimento.

- Modelos de 1200°C: Tipicamente usam ligas de Ferro-Cromo-Alumínio (FeCrAl), frequentemente conhecidas como fio Kanthal. Estas são a opção mais econômica para tratamento térmico geral e recozimento.

- Modelos de 1400°C: Tipicamente usam hastes de Carbeto de Silício (SiC). Estes oferecem um salto significativo na temperatura para processos mais exigentes, mantendo um bom equilíbrio entre custo e desempenho.

- Modelos de 1700°C: Usam elementos de Dissiliceto de Molibdênio (MoSi2). Estes são necessários para síntese de alta temperatura e pesquisa de materiais avançados, mas vêm com um preço premium.

Por Que Três Zonas São Importantes para o Controle do Processo

Uma configuração de três zonas oferece uma vantagem significativa sobre os fornos de zona única, fornecendo controle granular sobre o ambiente térmico.

Alcançando Uniformidade de Temperatura Superior

Um forno de zona única só é verdadeiramente uniforme em uma área muito pequena em seu centro absoluto. Um forno de três zonas usa suas zonas de extremidade para compensar a perda de calor nas aberturas do tubo.

Ao definir as três zonas para a mesma temperatura, você pode criar uma zona quente muito mais longa, estável e altamente uniforme ao longo do comprimento do tubo. Isso é vital para processar amostras maiores ou várias amostras menores de forma consistente.

Criando Gradientes de Temperatura Controlados

O verdadeiro poder de um forno de três zonas é a capacidade de definir cada zona para uma temperatura diferente. Isso permite que você crie um gradiente de temperatura preciso ao longo do tubo.

Esta capacidade é essencial para processos avançados como CVD, onde você pode precisar pré-aquecer um gás na primeira zona, fazê-lo reagir na zona central quente e iniciar um resfriamento controlado na terceira zona.

Precisão e Repetibilidade

Esses fornos são equipados com controladores programáveis avançados que gerenciam cada zona independentemente. Isso permite que perfis térmicos complexos e de múltiplas etapas sejam executados com alta precisão (tipicamente ±1°C) e repetibilidade, o que é fundamental para pesquisa científica e produção com controle de qualidade.

Entendendo as Compensações (Trade-offs)

A seleção do forno correto envolve equilibrar as necessidades de desempenho com as restrições práticas.

Custo vs. Capacidade de Temperatura

A principal compensação é o custo. À medida que a classificação de temperatura máxima aumenta, o custo do forno e de seus elementos de aquecimento de substituição aumenta significativamente. Um forno MoSi2 de 1700°C pode ser várias vezes mais caro do que um modelo FeCrAl de 1200°C.

Atmosfera do Processo e Compatibilidade do Elemento

O tipo de atmosfera gasosa que você usa pode afetar os elementos de aquecimento. Por exemplo, alguns elementos se degradam mais rapidamente em atmosferas redutoras ou reativas. Você deve garantir que o material do elemento seja compatível com seus gases de processo específicos.

Manutenção e Vida Útil

Temperaturas de operação mais altas exercem mais estresse em todos os componentes do forno. Operar um forno consistentemente perto de seu limite contínuo exigirá inspeção mais frequente e eventual substituição dos elementos de aquecimento em comparação com operá-lo em temperaturas mais moderadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos térmicos específicos do seu processo.

- Se seu foco principal for síntese de alta temperatura (>1500°C): Um modelo de 1700°C com elementos MoSi2 é necessário, mas esteja preparado para o maior investimento inicial e custos de manutenção.

- Se seu foco principal for processamento uniforme abaixo de 1350°C (ex: recozimento de wafer): Um modelo de 1400°C com elementos SiC oferece um excelente equilíbrio entre desempenho, comprimento de zona uniforme e custo.

- Se seu foco principal for tratamento térmico geral abaixo de 1150°C: Um modelo de 1200°C com elementos FeCrAl é a solução mais econômica e confiável para suas necessidades.

Em última análise, escolher o forno correto é sobre combinar precisamente as capacidades do equipamento com seus objetivos científicos ou de produção.

Tabela de Resumo:

| Capacidade de Temperatura | Elemento de Aquecimento | Aplicações Comuns |

|---|---|---|

| 1200°C (Máx) / 1150°C (Contínua) | Ferro-Cromo-Alumínio (FeCrAl) | Tratamento térmico geral, recozimento |

| 1400°C (Máx) / 1350°C (Contínua) | Carbeto de Silício (SiC) | Recozimento de wafer, processos exigentes |

| 1700°C (Máx) / 1600°C (Contínua) | Dissiliceto de Molibdênio (MoSi2) | Síntese de alta temperatura, CVD, materiais avançados |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções confiáveis e personalizáveis, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante a correspondência precisa com suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso