Em sua essência, os fornos rotativos servem a três funções industriais principais: transformar as propriedades químicas ou físicas dos materiais, fundir metais para reciclagem e produção, e processar fluxos de resíduos. Sua versatilidade permite que sejam utilizados em setores que vão desde a metalurgia e fabricação química até materiais de construção e serviços ambientais.

O verdadeiro valor de um forno rotativo não é apenas a sua alta temperatura, mas a sua capacidade de tombar e misturar materiais a granel continuamente. Isso garante que cada partícula receba um tratamento térmico uniforme, o que é crucial para uma qualidade de produto consistente em processos industriais de grande escala.

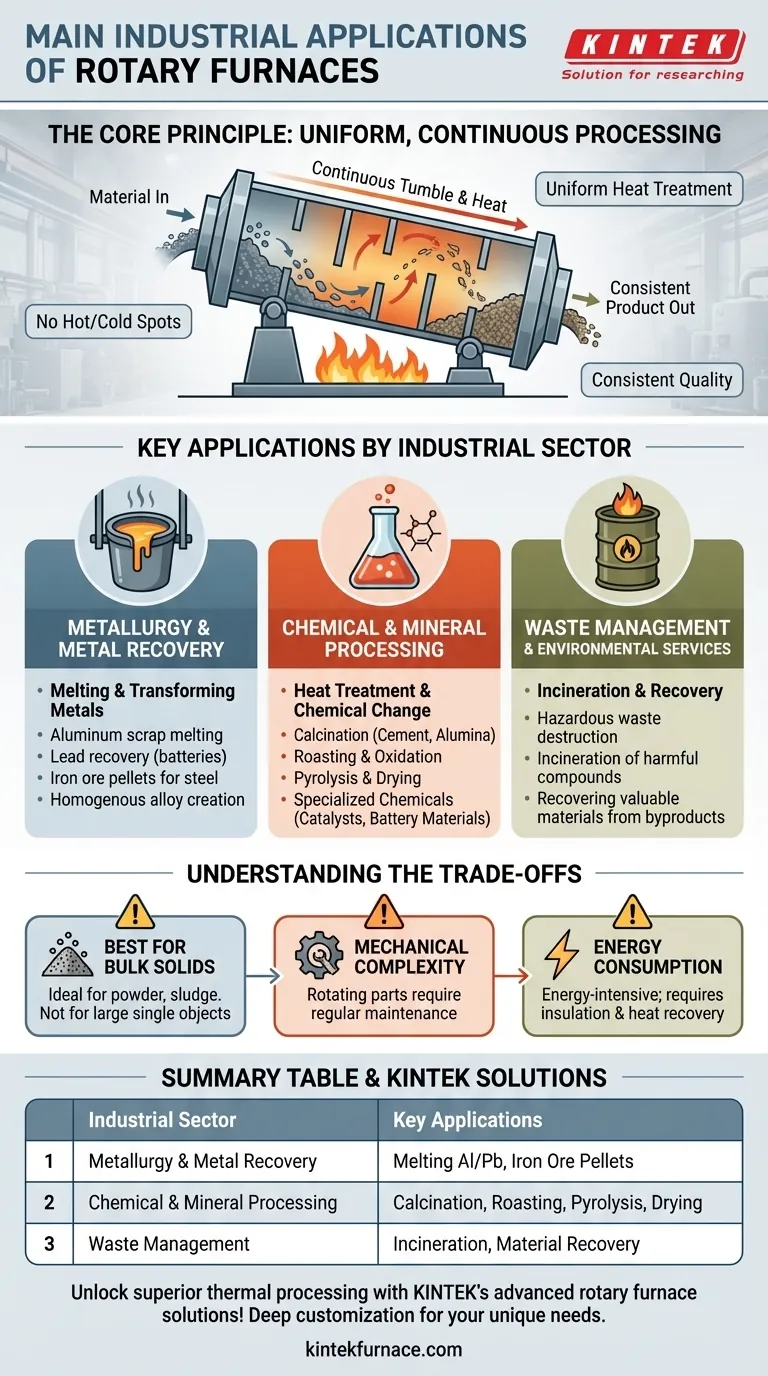

O Princípio Central: Processamento Contínuo e Uniforme

Um forno rotativo é essencialmente um cilindro grande e rotativo (um forno rotativo ou retorta) que é aquecido externa ou internamente. O material é alimentado em uma extremidade, e o suave movimento de tombamento causado pela rotação garante que ele seja exposto uniformemente ao calor enquanto viaja para a outra extremidade.

Este design é fundamentalmente diferente de um forno estático ou de "lote". O movimento contínuo garante que não haja pontos quentes ou frios dentro do material, levando a um produto final altamente consistente e previsível.

Principais Aplicações por Setor Industrial

A capacidade de fornecer tratamento uniforme de alta temperatura para materiais granulares ou em pó torna os fornos rotativos indispensáveis em vários setores industriais importantes.

Metalurgia e Recuperação de Metais

Esta é uma aplicação primária, focada na fusão e transformação de metais. Fornos rotativos são usados para fundir minérios a fim de extrair metais e para fundir sucata para reciclagem.

Os processos chave incluem a fusão de sucata de alumínio, a recuperação de chumbo de pasta de bateria usada e a criação de pelotas de minério de ferro para produção de aço. A ação de mistura é excelente para criar ligas metálicas homogêneas.

Processamento Químico e Mineral

Este é o campo de aplicação mais amplo, onde o objetivo é induzir uma mudança química ou física em um material. Este processo é frequentemente chamado de tratamento térmico.

Aplicações específicas incluem:

- Calcinação: Aquecimento de um material para expelir substâncias voláteis, como a produção de clínquer de cimento ou alumina.

- Torrefação e Oxidação: Aquecimento na presença de ar para causar uma reação química, uma etapa comum no processamento de minerais.

- Pirólise: Decomposição de materiais em altas temperaturas na ausência de oxigênio.

- Secagem: Remoção de umidade de pós, cristais ou bolos de filtro.

Estes fornos também são críticos para a produção de produtos químicos especializados como catalisadores, óxido de zinco e materiais para baterias de lítio, onde o controle preciso da temperatura é fundamental.

Gestão de Resíduos e Serviços Ambientais

Fornos rotativos, frequentemente chamados de fornos rotativos neste contexto, são uma tecnologia preferida para o tratamento de resíduos perigosos e não perigosos.

Suas altas temperaturas de operação e longos tempos de residência garantem a incineração completa e a destruição de compostos orgânicos nocivos. Eles também são usados para recuperar materiais valiosos de subprodutos industriais, transformando um fluxo de resíduos em uma fonte de receita.

Entendendo as Compensações (Trade-offs)

Embora altamente eficazes, os fornos rotativos não são uma solução universal. Entender suas limitações é fundamental para a aplicação correta.

Melhor para Sólidos a Granel

O design se destaca com materiais granulares, em pó ou lodosos. Geralmente, não é adequado para processar objetos sólidos, grandes e únicos, que seriam melhor manuseados em um forno de lote ou de soleira.

Complexidade Mecânica

O mecanismo de rotação, incluindo o sistema de acionamento, rolos de suporte e vedações em cada extremidade do forno, introduz complexidade mecânica. Esses componentes requerem manutenção regular para evitar falhas e garantir uma operação eficiente.

Consumo de Energia

Atingir e manter altas temperaturas em um processo contínuo e de grande escala consome muita energia. O isolamento adequado e os sistemas de recuperação de calor são críticos para gerenciar os custos operacionais, mas a demanda fundamental de energia permanece significativa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do material e do resultado desejado.

- Se o seu foco principal é a transformação de minerais ou produtos químicos a granel: Um forno rotativo é ideal para garantir as mudanças químicas e físicas uniformes necessárias para processos como calcinação ou torrefação.

- Se o seu foco principal é a fusão e reciclagem de metais: Um forno rotativo basculante fornece fusão, mistura e vazamento eficientes para materiais como sucata de alumínio ou pasta de chumbo.

- Se o seu foco principal é a produção de materiais de alta pureza: Um forno tubular rotativo especializado, aquecido indiretamente, oferece controle preciso de temperatura e separação de atmosfera para produtos sensíveis, como catalisadores ou componentes de baterias.

Compreender essas funções principais e as compensações permite reconhecer o papel exato e o valor que um forno rotativo traz para qualquer fluxograma industrial.

Tabela Resumo:

| Setor Industrial | Aplicações Principais |

|---|---|

| Metalurgia e Recuperação de Metais | Fusão de sucata de alumínio, recuperação de chumbo de baterias, produção de pelotas de minério de ferro |

| Processamento Químico e Mineral | Calcinação (ex.: clínquer de cimento), torrefação, pirólise, secagem, produção de catalisadores |

| Gestão de Resíduos e Serviços Ambientais | Incineração de resíduos perigosos, recuperação de materiais de subprodutos |

Desbloqueie um processamento térmico superior com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios e indústrias diversas fornos de alto desempenho, incluindo Fornos Rotativos, Fornos Mufa, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em metalurgia, processamento químico ou gestão de resíduos. Entre em contato conosco hoje para aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme