Em sua essência, um forno de recozimento é uma ferramenta para redefinir o estado interno de um material. Suas funções primárias são melhorar ou eliminar defeitos estruturais e tensões residuais introduzidas durante a fabricação, amolecer o material para facilitar o corte, refinar sua estrutura de grãos interna para aprimorar as propriedades mecânicas e preparar o material para tratamentos térmicos subsequentes. Este processo controlado de aquecimento e resfriamento é fundamental para alcançar o desempenho e a confiabilidade desejados em componentes metálicos.

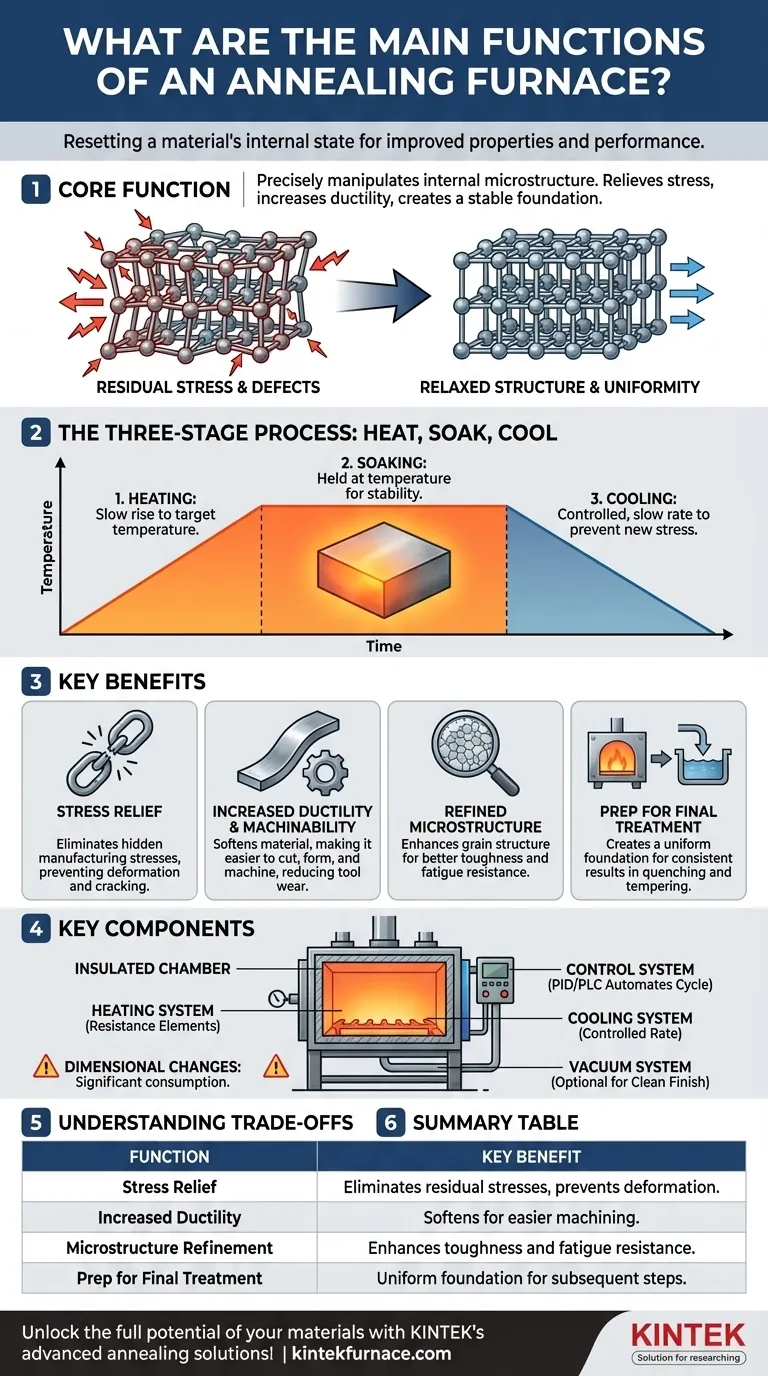

O verdadeiro propósito de um forno de recozimento não é meramente aquecer metal, mas sim manipular precisamente sua microestrutura interna. Essa manipulação alivia a tensão, aumenta a ductilidade e cria uma base uniforme e previsível para todas as etapas subsequentes de fabricação.

A Ciência do Recozimento: De Estressado a Estável

Para entender as funções de um forno de recozimento, você deve primeiro compreender o processo que ele facilita. O recozimento é um tratamento térmico de três estágios projetado para alterar as propriedades físicas e, às vezes, químicas de um material.

O Processo de Três Estágios: Aquecer, Manter, Resfriar

Todo o processo é definido pelo controle preciso da temperatura e do tempo.

- Aquecimento: O material é aquecido lentamente até uma temperatura específica. A temperatura alvo depende do material e do resultado desejado.

- Manutenção (Soaking): O material é mantido nessa temperatura por um período definido, permitindo que a estrutura interna se estabilize e que a temperatura se distribua uniformemente.

- Resfriamento: O material é resfriado a uma taxa predeterminada, muitas vezes muito lenta. Esse resfriamento lento é fundamental para evitar a formação de novas tensões.

Alívio de Tensão Interna

Processos como fundição, forjamento, laminação e soldagem criam imensas tensões na rede cristalina de um material. Essas tensões ocultas podem levar a deformações ou fissuras inesperadas muito tempo após a conclusão da fabricação.

O recozimento fornece a energia térmica necessária para que os átomos se reorganizem em uma configuração de menor energia e mais estável, efetivamente "relaxando" o material e eliminando essas tensões residuais.

Aumento da Ductilidade e Usinabilidade

Um resultado direto do alívio de tensões e da mudança microestrutural é o amolecimento. O processo de recozimento aumenta a ductilidade de um material (sua capacidade de se deformar sem fraturar) e reduz sua dureza.

Isso torna a peça de trabalho significativamente mais fácil de usinar, cortar ou formar em operações subsequentes, reduzindo o desgaste da ferramenta e melhorando a eficiência do processamento.

Refinamento da Microestrutura

Em nível microscópico, o recozimento refina a estrutura de grãos do material. As fases de aquecimento e manutenção permitem que novos cristais (grãos) livres de tensão se formem e cresçam.

O controle desse processo de recristalização pode criar uma estrutura de grãos mais fina e uniforme, o que geralmente aprimora propriedades mecânicas chave, como tenacidade e resistência à fadiga.

Preparação para o Tratamento Final

Para muitos componentes de alto desempenho, o recozimento não é a etapa final. Ele serve como uma etapa preparatória crucial para outros tratamentos térmicos, como têmpera (resfriamento rápido para endurecimento) e revenimento (aquecimento em baixa temperatura para reduzir a fragilidade).

Ao criar uma microestrutura homogênea e previsível, o recozimento garante que esses tratamentos finais produzirão resultados consistentes e confiáveis em toda a peça de trabalho.

Uma Visão Interna do Forno: Componentes Chave

A eficácia do processo de recozimento depende do controle preciso possibilitado pelo hardware do forno. Embora os designs variem, a maioria dos fornos de recozimento industriais compartilha um conjunto comum de sistemas.

A Câmara do Forno e o Sistema de Aquecimento

O coração do forno é uma câmara isolada, frequentemente revestida com fibra cerâmica de alto desempenho, grafite ou molibdênio. O calor é gerado por elementos de resistência elétrica (como fios de aquecimento ou hastes de carbeto de silício) capazes de atingir e manter temperaturas precisas.

O Sistema de Controle

Fornos modernos dependem de sistemas sofisticados de PID (Proporcional-Integral-Derivativo) ou CLP (Controlador Lógico Programável). Esses controladores automatizam todo o ciclo de aquecer-manter-resfriar, garantindo que a temperatura e o tempo sigam as especificações exatas exigidas para o material.

O Sistema de Resfriamento

A etapa de resfriamento é tão crítica quanto a de aquecimento. Alguns processos permitem o resfriamento lento em ar parado, enquanto outros exigem métodos mais controlados, como o uso de gás inerte circulante ou jaquetas de resfriamento a água integradas para atingir uma taxa de resfriamento específica.

O Sistema de Vácuo (para Aplicações Especializadas)

Muitas aplicações avançadas utilizam um forno de recozimento a vácuo. Ao remover o ar e criar um vácuo, este sistema evita a oxidação superficial e a descoloração, resultando em um acabamento "brilhante". É essencial para materiais como aço inoxidável, implantes médicos e metais de alta pureza.

Entendendo os Compromissos

Embora poderoso, o recozimento é um processo com claras considerações operacionais que devem ser ponderadas.

Custos de Tempo e Energia

O recozimento não é um processo instantâneo. O aquecimento lento, os longos tempos de manutenção e os ciclos de resfriamento controlados consomem tempo e energia significativos, representando um custo operacional primário.

Risco de Amaciamento Excessivo

O objetivo é frequentemente amolecer o material, mas é possível ir longe demais. O recozimento excessivo pode reduzir a resistência e a dureza de um material abaixo do mínimo exigido para sua aplicação pretendida. A precisão é fundamental.

Mudanças Dimensionais

Aquecer e resfriar o metal fará com que ele se expanda e se contraia. Embora o recozimento alivie o estresse, o processo em si pode causar pequenas alterações dimensionais que devem ser consideradas na fabricação de alta precisão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de recozimento deve ser guiada por um objetivo de engenharia claro.

- Se seu foco principal é a processabilidade: Use o recozimento para amolecer materiais após a forjagem ou fundição, tornando-os mais fáceis de usinar e moldar.

- Se seu foco principal é a integridade estrutural: Empregue o recozimento para eliminar tensões residuais da soldagem ou conformação, prevenindo fissuras ou empenamentos futuros.

- Se seu foco principal é o aprimoramento do desempenho: Recoe para refinar a estrutura de grãos, o que melhora as propriedades mecânicas gerais do material, como a tenacidade.

- Se seu foco principal é a consistência nas peças finais: Use o recozimento como uma etapa preparatória para criar uma microestrutura uniforme antes de um tratamento térmico final, como a têmpera.

Ao dominar o processo de recozimento, você ganha controle preciso sobre as propriedades finais e o desempenho de um material.

Tabela Resumo:

| Função | Benefício Principal |

|---|---|

| Alívio de Tensão | Elimina tensões residuais da fabricação para prevenir deformação e fissuras |

| Aumento da Ductilidade | Amolece o material para usinagem e conformação mais fáceis, reduzindo o desgaste da ferramenta |

| Refinamento da Microestrutura | Aprimora a estrutura de grãos para melhor tenacidade e resistência à fadiga |

| Preparação para Tratamento Final | Cria base uniforme para processos como têmpera e revenimento |

Desbloqueie todo o potencial de seus materiais com as soluções avançadas de recozimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando desempenho e eficiência confiáveis. Pronto para aprimorar seus processos de tratamento térmico? Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?