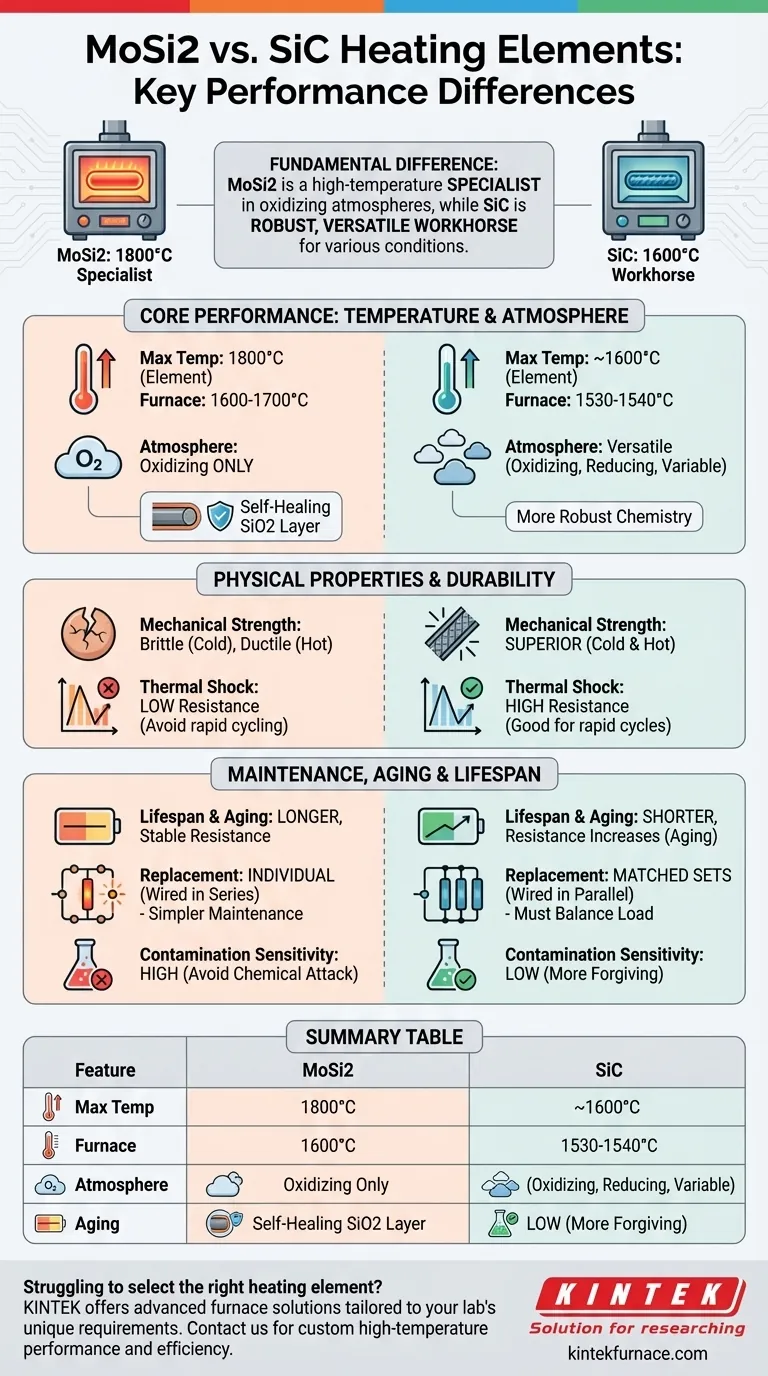

A diferença fundamental entre os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) e Carboneto de Silício (SiC) reside em suas janelas operacionais ideais. O MoSi2 é um especialista em alta temperatura, destacando-se em atmosferas oxidantes até 1800°C. Em contraste, o SiC é um cavalo de batalha mais robusto e versátil, oferecendo resistência mecânica superior e desempenho em várias atmosferas até 1600°C.

A escolha não é sobre qual material é universalmente "melhor", mas qual é precisamente projetado para sua aplicação específica. O MoSi2 é para calor extremo em ambientes limpos e oxidantes, enquanto o SiC é para durabilidade, versatilidade e ciclagem térmica em uma gama mais ampla de condições.

Métricas de Desempenho Essenciais: Temperatura e Atmosfera

Seu primeiro ponto de decisão deve ser a temperatura exigida e as condições atmosféricas do forno. Esses dois fatores são os diferenciadores mais significativos entre MoSi2 e SiC.

Temperatura Máxima de Operação

Os elementos de MoSi2 são a escolha clara para as faixas de temperatura mais altas. Eles podem operar em temperaturas de elemento de até 1800°C, permitindo temperaturas de câmara de forno entre 1600°C e 1700°C. Seu desempenho e vida útil são melhores quando operados consistentemente acima de 1500°C.

Os elementos de SiC têm uma temperatura máxima de operação mais baixa, tipicamente em torno de 1600°C. Isso se traduz em uma temperatura máxima de câmara de forno de cerca de 1530°C a 1540°C.

Versatilidade Atmosférica

Os elementos de MoSi2 são especialistas. Eles dependem de uma atmosfera oxidante (como o ar) para formar uma camada protetora e auto-regeneradora de sílica (SiO2) em sua superfície. Essa camada é o que lhes confere sua excepcional estabilidade em altas temperaturas.

Os elementos de SiC são generalistas. Eles são inerentemente mais robustos e funcionam de forma confiável em uma gama mais ampla de condições, incluindo atmosferas oxidantes, redutoras ou variáveis. Isso os torna uma escolha mais versátil se a química do seu processo não for estritamente controlada.

Propriedades Físicas e Durabilidade

Além da temperatura e da atmosfera, as características físicas dos elementos ditam sua longevidade e adequação para diferentes tensões mecânicas.

Choque Térmico e Resistência Mecânica

O SiC possui resistência mecânica superior e muito melhor resistência ao choque térmico. Isso o torna a opção preferida para aplicações que envolvem ciclos rápidos de aquecimento e resfriamento.

O MoSi2 é mais quebradiço à temperatura ambiente, mas torna-se mais dúctil em altas temperaturas de operação. É menos adequado para processos com ciclagem térmica frequente ou rápida.

Envelhecimento e Vida Útil

Os elementos de SiC experimentam um aumento na resistência elétrica à medida que envelhecem. Esse processo de envelhecimento significa que sua potência de saída diminui com o tempo e contribui para uma vida útil geralmente mais curta em comparação com o MoSi2 em aplicações de alto calor.

Os elementos de MoSi2 mantêm uma resistência mais estável ao longo de sua vida. Eles geralmente duram mais do que os elementos de SiC, especialmente quando operados consistentemente nas altas temperaturas para as quais são projetados.

Compreendendo as Compensações e a Manutenção

As realidades diárias da operação do forno, incluindo manutenção e falha, apresentam compensações críticas que afetam o custo e o tempo de atividade.

O Dilema da Substituição

Os elementos de MoSi2 são quase sempre conectados em série e podem ser substituídos individualmente quando um falha. Isso simplifica a manutenção e pode reduzir o custo imediato de uma única falha.

Os elementos de SiC são tipicamente conectados em paralelo. Como sua resistência muda com a idade, um novo elemento consumirá uma quantidade diferente de energia do que os mais antigos. Portanto, eles devem ser substituídos em pares correspondentes ou conjuntos completos para garantir uma carga elétrica equilibrada e aquecimento uniforme.

Contaminação e Sensibilidade

O MoSi2 é altamente suscetível a ataques químicos e contaminação. Por exemplo, em aplicações odontológicas, agentes corantes para zircônia podem degradar a camada protetora de sílica do elemento, levando a falhas prematuras. Essa sensibilidade exige excelente higiene do forno e controle cuidadoso do processo.

O SiC é geralmente mais resistente à contaminação química, o que contribui para sua reputação como um elemento de aquecimento robusto e tolerante.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser uma função direta dos requisitos do seu processo, equilibrando as necessidades de desempenho com as realidades operacionais.

- Se seu foco principal é atingir temperaturas máximas (acima de 1600°C): Escolha MoSi2 por sua estabilidade inigualável em ambientes oxidantes de alta temperatura.

- Se seu foco principal é versatilidade e ciclagem rápida: Escolha SiC por sua resistência superior ao choque térmico e desempenho confiável em várias atmosferas.

- Se seu foco principal é manutenção simplificada: MoSi2 oferece o benefício da substituição individual de elementos, o que pode ser uma vantagem significativa para o tempo de atividade.

- Se o ambiente do seu forno não é estritamente controlado ou contém potenciais contaminantes: SiC é a escolha mais segura e robusta devido à sua menor sensibilidade a ataques químicos.

Ao alinhar os pontos fortes exclusivos de cada elemento com os objetivos específicos do seu processo, você garante desempenho, eficiência e retorno sobre o investimento ideais.

Tabela Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temperatura Máx. de Operação | Até 1800°C | Até 1600°C |

| Adequação à Atmosfera | Apenas atmosferas oxidantes | Atmosferas oxidantes, redutoras e variáveis |

| Resistência ao Choque Térmico | Baixa | Alta |

| Resistência Mecânica | Quebradiço à temperatura ambiente | Superior |

| Vida Útil | Mais longa, resistência estável | Mais curta, resistência aumenta com a idade |

| Substituição | Elementos individuais em série | Pares correspondentes ou conjuntos em paralelo |

| Sensibilidade à Contaminação | Alta | Baixa |

Com dificuldade para selecionar o elemento de aquecimento certo para o forno de alta temperatura do seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a eficiência do seu forno!

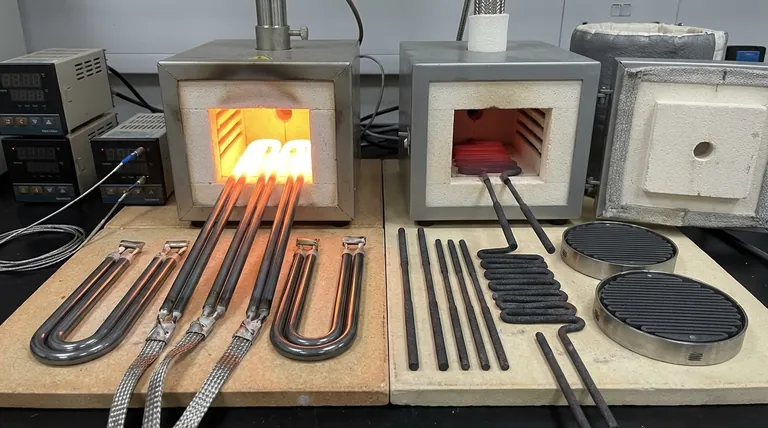

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora