Em sua essência, um forno de brasagem a vácuo consiste em dois componentes primários: uma câmara de aquecimento selada e de parede dupla e um poderoso sistema de bomba de vácuo. Essas peças trabalham em conjunto para criar um ambiente altamente controlado e livre de oxigênio. Isso permite que um metal de enchimento derreta e flua para as juntas de uma montagem, criando ligações excepcionalmente limpas e fortes sem a necessidade de fluxo químico.

A simplicidade dos componentes centrais de um forno a vácuo esconde sua verdadeira função. Seu propósito não é meramente aquecer peças, mas criar um vácuo puro e ativo que altera fundamentalmente a física do processo de brasagem, permitindo ligações metalúrgicas impossíveis de serem alcançadas em ambiente aberto.

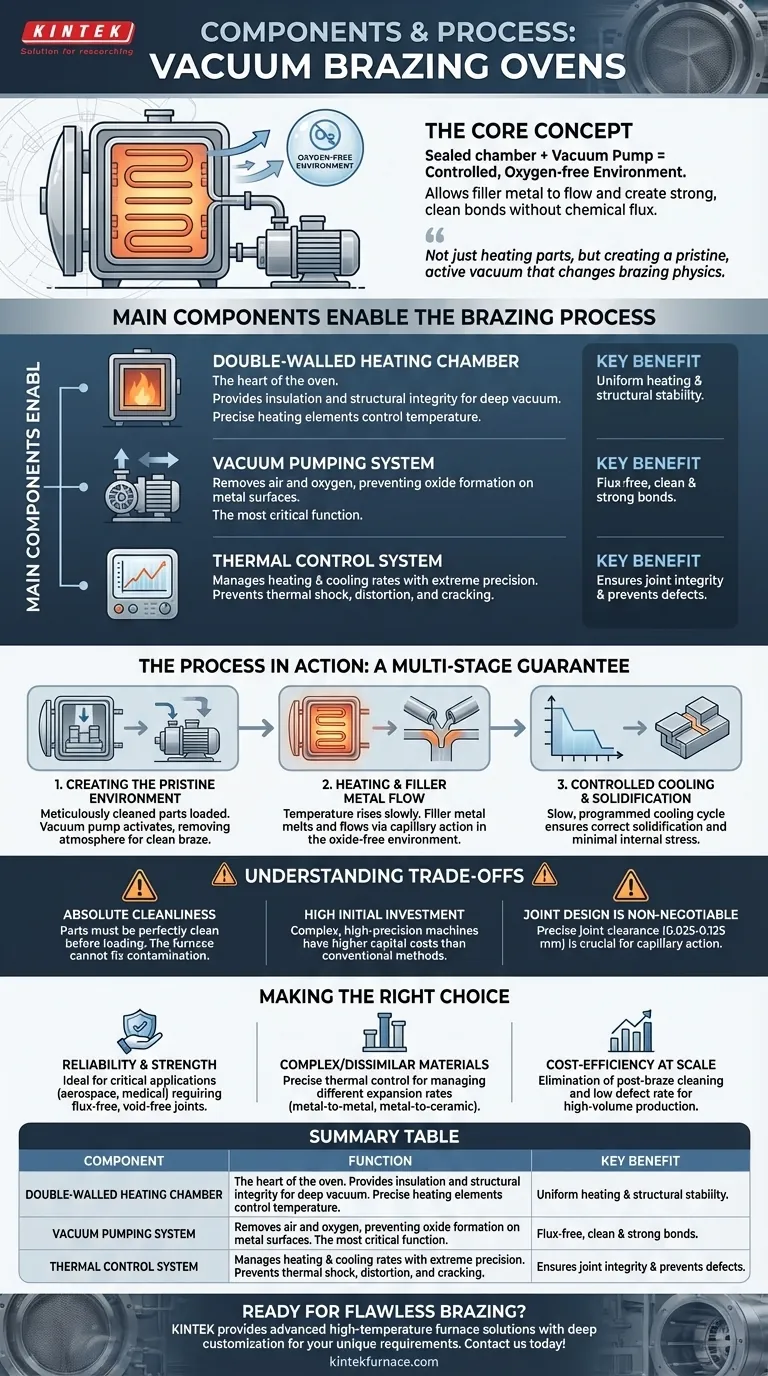

Como os Componentes Possibilitam o Processo de Brasagem

Um forno a vácuo é um sistema integrado onde cada componente desempenha um papel crítico para alcançar uma brasagem perfeita. Entender como eles interagem revela por que este processo é escolhido para aplicações de alto risco.

A Câmara de Aquecimento de Parede Dupla

Este é o coração do forno, onde todo o processo térmico ocorre. Sua construção de parede dupla proporciona isolamento e garante a integridade estrutural quando um vácuo profundo é puxado. No interior, elementos de aquecimento sofisticados controlam precisamente a temperatura das peças sendo brasadas.

O Sistema de Bombeamento a Vácuo

Este sistema é responsável por remover o ar — e o mais importante, o oxigênio — da câmara de aquecimento. Ao eliminar o oxigênio, o forno impede a formação de óxidos nas superfícies metálicas à medida que são aquecidas. Esta é a função mais importante que diferencia a brasagem a vácuo de outros métodos.

O Sistema de Controle Térmico

Um sistema integrado, mas distinto, o controlador térmico gerencia as taxas de aquecimento e resfriamento com extrema precisão. Ele aumenta gradualmente a temperatura até o ponto de fusão do metal de enchimento (por exemplo, 580-620°C para alumínio), a mantém lá para permitir o fluxo e, em seguida, controla a taxa de resfriamento para evitar choque térmico, distorção ou rachaduras na montagem final.

O Processo em Ação

Esses componentes facilitam um processo multiestágio que garante a integridade da junta.

Passo 1: Criando o Ambiente Impecável

Depois que as peças meticulosamente limpas são carregadas e a câmara é selada, o sistema de bomba de vácuo é ativado. Ele remove a atmosfera, criando o ambiente limpo necessário para o sucesso da brasagem.

Passo 2: Aquecimento e Fluxo do Metal de Enchimento

O sistema de controle térmico e os elementos de aquecimento trabalham juntos para elevar lentamente a temperatura. Uma vez atingida a temperatura de brasagem, o metal de enchimento derrete. Como o vácuo impediu a formação de óxidos nos metais base, o enchimento fundido flui de forma limpa e uniforme para a junta por ação capilar.

Passo 3: Resfriamento Controlado e Solidificação

Uma vez que o enchimento tenha penetrado totalmente na junta, o sistema de controle térmico inicia um ciclo de resfriamento lento e programado. Isso garante que o metal de enchimento solidifique corretamente e que a montagem final esteja livre de tensões internas, o que é crítico ao unir materiais dissimilares.

Compreendendo as Trocas

Embora poderoso, o processo de brasagem a vácuo não é uma solução universal. Sua eficácia depende do controle de variáveis tanto dentro quanto fora do forno.

A Necessidade Absoluta de Limpeza

Um forno a vácuo não pode consertar peças contaminadas. O processo depende de as peças estarem perfeitamente limpas antes de serem carregadas. Quaisquer óleos residuais, sujeira ou óxidos pesados inibirão a brasagem, e o ambiente do forno não pode removê-los.

Alto Investimento Inicial

Forros de brasagem a vácuo são máquinas complexas e de alta precisão. O custo de capital inicial é significativamente maior do que para fornos convencionais ou configurações de brasagem com maçarico.

O Projeto da Junta Não é Negociável

O processo é preciso, não indulgente. Para que a ação capilar funcione efetivamente, a folga entre as peças a serem unidas deve ser rigorosamente controlada, tipicamente entre 0,025 mm e 0,125 mm. Uma folga incorreta resultará em uma junta falha, independentemente da qualidade do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da brasagem a vácuo depende inteiramente do resultado exigido para seus componentes.

- Se seu foco principal é confiabilidade e resistência: As juntas livres de fluxo e de vazios criadas a vácuo são ideais para aplicações críticas como aeroespacial, médica e peças automotivas de alto desempenho.

- Se seu foco principal é unir materiais complexos ou dissimilares: O controle térmico preciso de um forno a vácuo é essencial para gerenciar diferentes taxas de expansão e prevenir tensões ao unir metais a outros metais ou a cerâmicas.

- Se seu foco principal é a eficiência de custos em escala: Apesar do alto custo inicial, a eliminação da limpeza pós-brasagem e a taxa de defeitos extremamente baixa tornam a brasagem a vácuo altamente eficiente para a produção em alto volume.

Em última análise, um forno de brasagem a vácuo é uma ferramenta para alcançar a perfeição metalúrgica em um ambiente controlado.

Tabela Resumo:

| Componente | Função | Principal Benefício |

|---|---|---|

| Câmara de Aquecimento de Parede Dupla | Proporciona isolamento e abriga elementos de aquecimento para controle preciso de temperatura | Garante integridade estrutural e aquecimento uniforme em ambiente de vácuo |

| Sistema de Bombeamento a Vácuo | Remove ar e oxigênio para prevenir a formação de óxidos | Permite brasagem sem fluxo para uniões excepcionalmente limpas e fortes |

| Sistema de Controle Térmico | Gerencia taxas de aquecimento e resfriamento com precisão | Previne choque térmico e distorção, garantindo a integridade da junta |

Pronto para alcançar resultados de brasagem impecáveis? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de brasagem a vácuo podem aprimorar seu processo com juntas confiáveis e de alta resistência para aplicações aeroespaciais, médicas e outras críticas!

Guia Visual

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais vantagens técnicas os fornos a vácuo de alta temperatura oferecem para a brasagem de painéis sanduíche? Obtenha ligações mais fortes

- Qual é o papel de um forno a vácuo de grau industrial no processo de brasagem de ligas de alta entropia MnCoNiCuGe5?

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como um forno de brasagem a vácuo aprimora o envelhecimento do 17-4PH? Microestrutura de Precisão e Integridade Superior da Superfície