Em sua essência, um forno rotativo não é um objeto único, mas um sistema dinâmico projetado para o processamento contínuo de materiais em altas temperaturas. Seus componentes primários são o corpo do forno, o revestimento refratário interno, o sistema de acionamento que facilita a rotação e o sistema de aquecimento que fornece a energia térmica necessária. Essas peças trabalham em conjunto para misturar, aquecer e transformar materiais à medida que eles se movem pelo forno.

Compreender os componentes de um forno rotativo é reconhecer como estrutura, isolamento, movimento e calor são integrados. A genialidade do projeto reside no uso da rotação para garantir uma exposição uniforme ao calor e um processamento consistente, um princípio alcançado pela função específica de cada peça central.

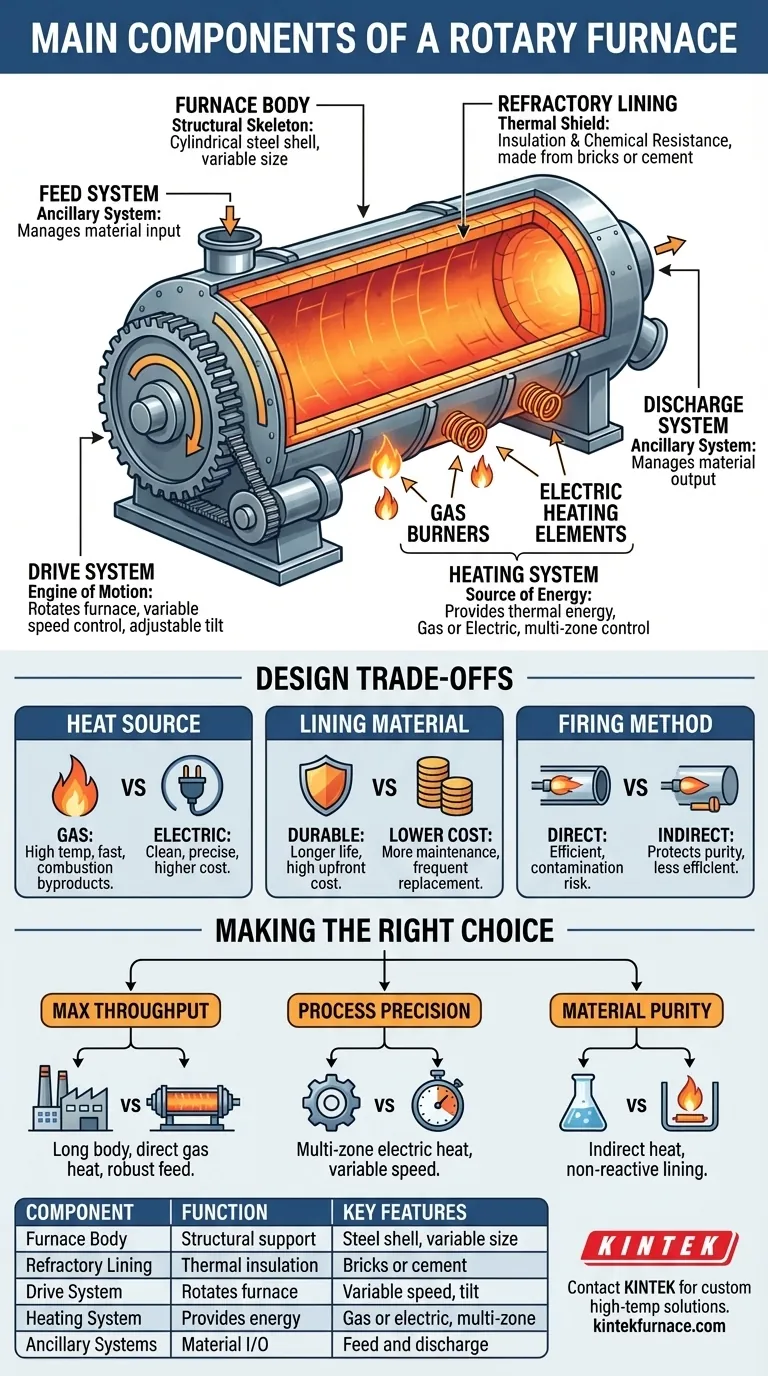

A Anatomia Central de um Forno Rotativo

A eficácia de um forno rotativo é um resultado direto de como seus principais componentes são projetados e integrados. Cada parte serve a um propósito distinto e crítico na criação de um ambiente de processamento controlado e de alta temperatura.

O Corpo do Forno: O Esqueleto Estrutural

O corpo do forno é a carcaça externa e cilíndrica que fornece a estrutura primária. É tipicamente construído a partir de chapas de aço soldadas para garantir durabilidade e conter todo o processo.

O comprimento e o diâmetro deste corpo são altamente variáveis, variando de alguns metros a mais de 200 metros, dependendo inteiramente da aplicação específica e da capacidade de produção necessária.

O Revestimento Refratário: O Escudo Térmico

Dentro do corpo de aço encontra-se o revestimento refratário, uma camada crítica que serve a duas funções essenciais. É o principal isolante do forno, protegendo a carcaça de aço de temperaturas internas extremas.

Este revestimento também fornece uma barreira contra corrosão química e abrasão dos materiais sendo processados. É feito de materiais especializados como tijolos refratários, cimento refratário moldável ou substâncias moldáveis escolhidas especificamente para a temperatura do processo e o ambiente químico.

O Sistema de Acionamento: O Motor do Movimento

O sistema de acionamento, consistindo em uma grande engrenagem de acionamento ou rolos acionados, é responsável por girar todo o corpo do forno. Este movimento é fundamental para a operação do forno, pois ele constantemente tumba e mistura o material dentro.

A maioria dos sistemas de acionamento modernos oferece controle de velocidade variável. Essa característica é crucial para gerenciar precisamente o tempo de residência do material dentro do forno e controlar a taxa de transferência de calor, permitindo que os operadores ajustem o processo. Alguns projetos também permitem ajustar a inclinação, o que influencia a rapidez com que o material se move através do cilindro.

O Sistema de Aquecimento: A Fonte de Energia

O sistema de aquecimento gera as altas temperaturas necessárias para o processamento. Isso é tipicamente alcançado por um de dois métodos: queimadores a gás ou elementos de aquecimento elétricos.

O calor é transferido para o material por condução, convecção e radiação. Fornos avançados frequentemente apresentam controle de aquecimento multizona, permitindo diferentes perfis de temperatura ao longo do comprimento do forno, o que é essencial para reações químicas complexas ou mudanças de fase.

Sistemas Auxiliares: Entrada e Saída

Embora não façam parte da câmara central do forno em si, os sistemas de alimentação e descarga são essenciais para a operação contínua. Esses mecanismos gerenciam a entrada controlada de matérias-primas em uma extremidade do forno e a remoção do produto acabado da outra.

Compreendendo as Compensações de Design

A escolha e o design de cada componente envolvem compensações críticas que impactam diretamente o desempenho do forno, o custo operacional e a adequação para uma tarefa específica.

Fonte de Calor: Gás vs. Elétrico

Um sistema a gás pode frequentemente atingir temperaturas muito altas rapidamente e pode ter custos operacionais mais baixos. No entanto, ele introduz subprodutos da combustão na atmosfera do forno, o que pode ser indesejável para materiais sensíveis.

Um sistema de aquecimento elétrico fornece calor excepcionalmente limpo e controle de temperatura altamente preciso. Isso o torna ideal para processos que exigem uma atmosfera controlada ou perfis de temperatura exatos, embora possa ser mais caro de operar.

Material de Revestimento: Durabilidade vs. Custo

A seleção do material refratário é um equilíbrio entre desempenho e orçamento. Materiais altamente duráveis e quimicamente resistentes que podem suportar temperaturas extremas têm uma vida útil mais longa, mas vêm com um custo inicial significativo.

Materiais menos caros podem ser adequados para aplicações de menor temperatura ou menos corrosivas, mas exigirão manutenção e substituição mais frequentes, levando a um aumento do tempo de inatividade.

Método de Queima: Direto vs. Indireto

Em um forno aquecido diretamente, os queimadores ou elementos de aquecimento estão localizados dentro da câmara principal, em contato direto com o material do processo. Isso é termicamente eficiente, mas corre o risco de contaminar o material.

Em um forno aquecido indiretamente (muitas vezes chamado de forno de tubo rotativo), o tubo de processo rotativo é aquecido por fora. Este método protege o material de quaisquer subprodutos da combustão, garantindo alta pureza, mas é menos eficiente em termos energéticos.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos específicos de processo determinarão a configuração ideal desses componentes.

- Se seu foco principal é o rendimento máximo: Um corpo de forno longo com um sistema de aquecimento a gás de disparo direto de alta capacidade e sistemas robustos de alimentação/descarga é crucial.

- Se seu foco principal é a precisão do processo: Priorize um sistema de aquecimento elétrico multizona e um acionamento de velocidade variável para controle ajustado de temperatura e tempo de residência.

- Se seu foco principal é a pureza do material: Um forno aquecido indiretamente com um revestimento refratário especializado e não reativo é necessário para evitar qualquer contaminação.

Ao entender como cada componente contribui para o todo, você pode especificar ou operar um forno rotativo de forma eficaz para atender às suas exatas necessidades técnicas.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno | Suporte estrutural e contenção | Carcaça de aço cilíndrica, tamanho variável |

| Revestimento Refratário | Isolamento térmico e resistência química | Feito de tijolos ou cimento, protege a carcaça |

| Sistema de Acionamento | Gira o forno para mistura e movimento | Controle de velocidade variável, inclinação ajustável |

| Sistema de Aquecimento | Fornece energia térmica para o processamento | A gás ou elétrico, controle multizona |

| Sistemas Auxiliares | Gerencia a entrada e saída de material | Mecanismos de alimentação e descarga |

Pronto para aumentar a eficiência do seu laboratório com um forno rotativo personalizado? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos otimizar o processamento de seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura