Em sua essência, os fornos de sinterização de zircônia são fornos de alta temperatura projetados com precisão para um propósito principal: transformar blocos de zircônia porosos e semelhantes a giz em uma cerâmica final densa, de alta resistência e esteticamente agradável. Suas principais aplicações estão na fabricação de restaurações dentárias como coroas e pontes, na criação de componentes de joalheria duráveis e em pesquisas avançadas de materiais.

Um forno de sinterização não é meramente um aquecedor; é um instrumento crítico que desbloqueia as propriedades inerentes da zircônia. O controle preciso da temperatura e do tempo é o que permite que o material atinja sua renomada resistência, durabilidade e biocompatibilidade para uso médico e industrial.

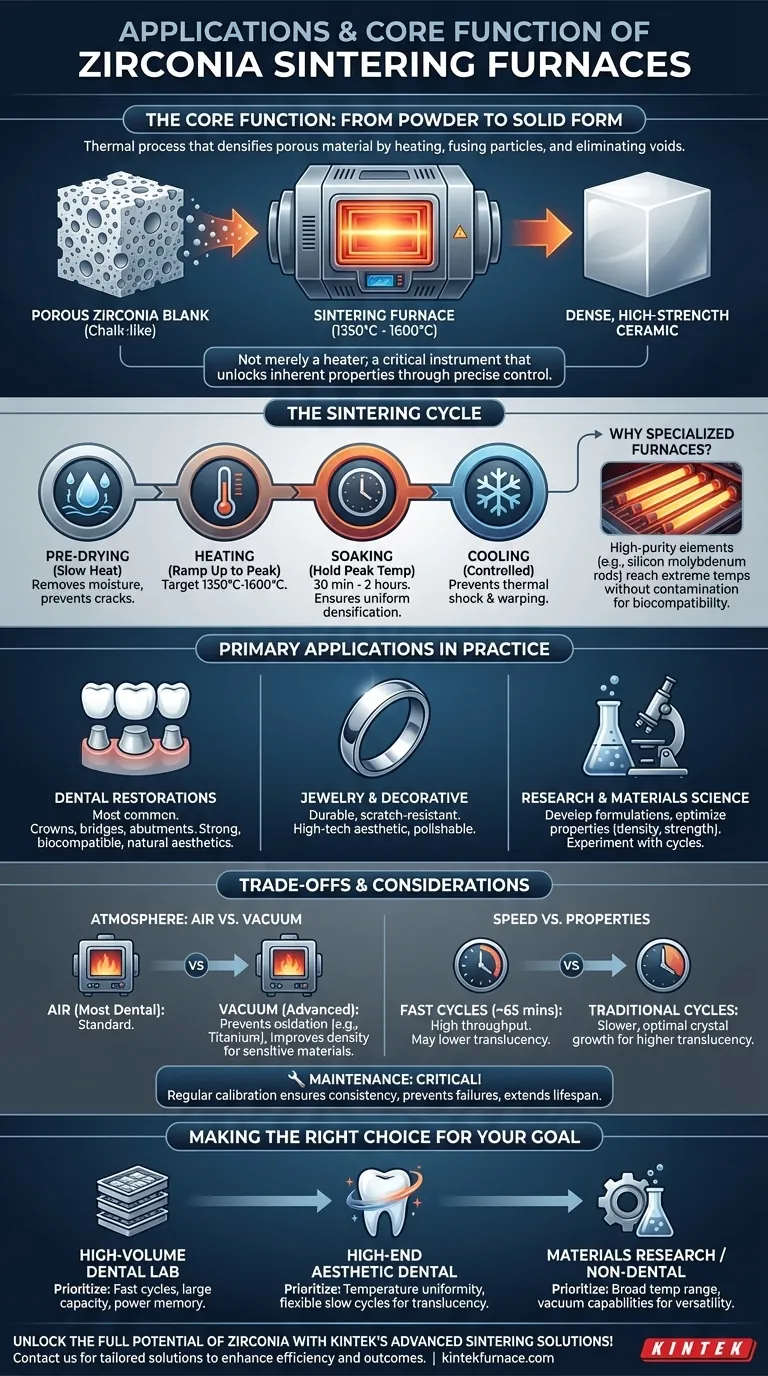

A Função Central: Do Pó à Forma Sólida

A sinterização é um processo térmico que densifica um material poroso aquecendo-o a uma alta temperatura, logo abaixo do seu ponto de fusão. Durante este processo, as partículas individuais de zircônia se fundem, eliminando os vazios entre elas e encolhendo o objeto para seu estado final e endurecido.

O Ciclo de Sinterização Explicado

Um ciclo típico consiste em várias etapas meticulosamente controladas para garantir um resultado sem defeitos.

- Pré-secagem: Uma fase de aquecimento inicial lenta remove qualquer umidade residual da estrutura de zircônia, prevenindo rachaduras.

- Aquecimento: A temperatura é elevada até a temperatura de sinterização alvo, que geralmente fica entre 1350°C e 1600°C.

- Imersão: O forno mantém a temperatura máxima por um período definido, frequentemente de 30 minutos a duas horas. Esta "imersão" garante uma distribuição uniforme do calor e uma densificação completa em todo o material.

- Resfriamento: A fase de resfriamento é controlada lentamente para evitar choque térmico, o que poderia causar empenamento ou rachaduras no produto final.

Por que a Zircônia Requer Fornos Especializados

Fornos padrão não podem atender às demandas da zircônia. Estes fornos são construídos com elementos de aquecimento de alta pureza, como barras de molibdênio de silício dental, que podem atingir temperaturas extremas sem contaminar o material. Isso é essencial para alcançar a translucidez e a biocompatibilidade exigidas para aplicações dentárias.

Aplicações Primárias na Prática

A combinação de resistência e beleza torna a zircônia sinterizada um material valioso em várias indústrias.

Restaurações Dentárias

Esta é a aplicação mais comum. Dentistas e laboratórios dentários usam esses fornos para criar coroas, pontes e pilares de implantes. O processo produz restaurações que são fortes o suficiente para suportar as forças da mastigação e possuem uma aparência natural, semelhante a um dente.

Joias e Componentes Decorativos

A durabilidade e a resistência a arranhões da zircônia sinterizada a tornam um excelente material para joias. Ela pode ser polida para um alto brilho e oferece uma estética moderna e de alta tecnologia.

Pesquisa e Ciência dos Materiais

Em um ambiente de laboratório, esses fornos são usados para desenvolver novas formulações cerâmicas e otimizar as propriedades dos materiais. Pesquisadores podem experimentar diferentes ciclos de sinterização para estudar os efeitos na densidade, resistência e outras características.

Compreendendo as Trocas e Considerações

Embora poderosos, esses fornos operam com uma série de trocas que todo usuário deve entender para alcançar o resultado desejado.

Controle de Atmosfera: Ar vs. Vácuo

A maioria da zircônia dental é sinterizada em uma atmosfera de ar. No entanto, algumas cerâmicas avançadas e pós metálicos requerem um forno a vácuo. Um vácuo previne a oxidação, o que é crítico para materiais sensíveis ao oxigênio como ligas de titânio ou certos componentes eletrônicos, resultando em densidade e propriedades mecânicas melhoradas.

Velocidade vs. Propriedades Finais

Os fornos modernos oferecem ciclos de "sinterização rápida" que podem ser concluídos em apenas 65 minutos. Embora isso aumente drasticamente a produção, pode haver uma desvantagem. Ciclos ultrarrápidos podem, às vezes, resultar em menor translucidez em comparação com ciclos mais lentos e tradicionais que permitem um crescimento cristalino mais ideal.

A Importância da Manutenção

Estes são instrumentos de precisão. Calibração e manutenção regulares são inegociáveis para garantir que o forno atinja consistentemente suas temperaturas alvo. A falha em fazê-lo pode levar a resultados inconsistentes, restaurações falhas e uma vida útil mais curta para o equipamento.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um forno depende inteiramente de seus objetivos específicos e demandas de fluxo de trabalho.

- Se seu foco principal é um laboratório dental de alto volume: Priorize fornos com ciclos rápidos e programáveis, grande capacidade e uma função de memória de interrupção de energia para maximizar a produção.

- Se seu foco principal é restaurações dentárias estéticas de alta qualidade: Selecione um forno com uniformidade de temperatura comprovada e programação flexível para executar ciclos mais lentos que maximizem a translucidez do material.

- Se seu foco principal é pesquisa de materiais ou aplicações não dentárias: Considere um forno versátil com uma faixa de temperatura mais ampla e possíveis capacidades de vácuo para acomodar uma variedade maior de materiais.

Em última análise, escolher o forno certo é selecionar a ferramenta precisa para desbloquear de forma confiável todo o potencial do seu material de zircônia.

Tabela Resumo:

| Aplicação | Principais Características | Faixa de Temperatura |

|---|---|---|

| Restaurações Dentárias | Alta resistência, biocompatibilidade, estética natural | 1350°C - 1600°C |

| Componentes de Joalheria | Durabilidade, resistência a arranhões, alto polimento | 1350°C - 1600°C |

| Pesquisa de Materiais | Ciclos personalizáveis, opções de vácuo para cerâmicas avançadas | 1350°C - 1600°C |

Desbloqueie todo o potencial dos seus materiais de zircônia com as soluções avançadas de sinterização da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, seja para laboratórios dentários de alto volume, restaurações estéticas ou pesquisa de ponta. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade