Em sua essência, um forno de sinterização a vácuo é usado para fundir materiais em pó em uma massa sólida em um ambiente livre de contaminação. Suas principais aplicações são na produção de componentes de alto desempenho a partir de materiais que seriam comprometidos pela reação com o ar em altas temperaturas, como ligas duras, superligas, metais reativos como titânio, cerâmicas especializadas e materiais magnéticos.

A decisão de usar um forno de sinterização a vácuo é impulsionada pelo material, e não apenas pelo processo. É a ferramenta essencial para criar peças densas, puras e de alta resistência a partir de materiais altamente reativos ou que requerem a remoção de gases retidos para atingir suas propriedades ideais.

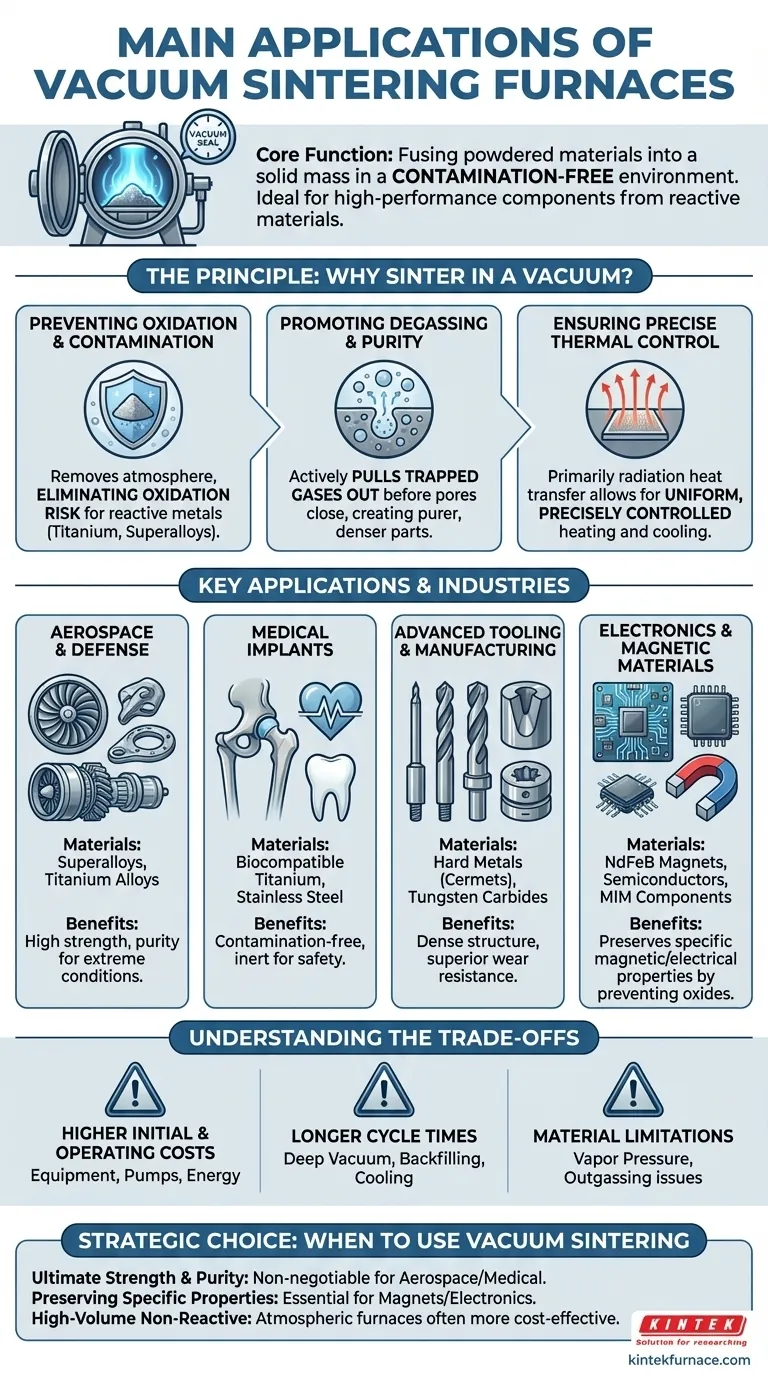

O Princípio: Por Que Sinterizar no Vácuo?

A sinterização envolve aquecer o pó compactado a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e se adensem. Realizar este processo no vácuo resolve desafios críticos que não podem ser abordados em um forno atmosférico padrão.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas de sinterização, a maioria dos metais reage prontamente com o oxigênio e outros gases presentes no ar. Esta reação, chamada de oxidação, forma camadas frágeis e indesejadas nas superfícies das partículas, impedindo que se fundam adequadamente.

Um forno a vácuo remove a atmosfera, eliminando o risco de oxidação. Isso é inegociável para materiais reativos como titânio e superligas, onde até mesmo uma contaminação mínima pode levar à falha catastrófica do componente.

Promoção da Desgaseificação e Pureza

Os materiais em pó contêm inerentemente gases retidos em suas superfícies e dentro de seus poros. Se não forem removidos, esses gases criam vazios no produto final, reduzindo sua densidade, resistência e desempenho geral.

O vácuo ativamente retira esses gases retidos da peça antes que os poros se fechem, um processo conhecido como desgaseificação. Isso resulta em um componente final significativamente mais puro e denso, com propriedades mecânicas superiores.

Garantindo Controle Térmico Preciso

Sem ar para criar correntes de convecção, a transferência de calor no vácuo ocorre principalmente por radiação. Isso permite ciclos de aquecimento e resfriamento extremamente uniformes e precisamente controlados.

Este nível de controle é fundamental para atingir as microestruturas exatas exigidas para materiais avançados usados em aplicações de alta tecnologia.

Aplicações e Indústrias Principais

A necessidade de pureza e resistência torna a sinterização a vácuo indispensável em várias indústrias de alto valor.

Aeroespacial e Defesa

Componentes como pás de turbina, peças de motor e partes estruturais da fuselagem são feitos de superligas e ligas de titânio. Esses materiais devem operar sob estresse e temperatura extremos, e a sinterização a vácuo é a única maneira de garantir a pureza e a resistência necessárias.

Implantes Médicos

O corpo humano é altamente sensível a impurezas. Para dispositivos médicos como implantes de quadril, raízes dentárias e instrumentos cirúrgicos feitos de titânio biocompatível ou aço inoxidável, o processamento a vácuo é obrigatório. Isso garante que o produto final seja completamente inerte e livre de contaminantes que possam causar uma reação biológica adversa.

Ferramentas e Fabricação Avançadas

A dureza excepcional e a resistência ao desgaste de metais duros (cermets) e carbonetos de tungstênio são alcançadas através da sinterização a vácuo. Este processo cria a estrutura densa e livre de vazios necessária para ferramentas de corte, matrizes e peças de desgaste de alto desempenho.

Eletrônicos e Materiais Magnéticos

Materiais especializados como ímãs permanentes de neodímio-ferro-boro (NdFeB) e certos semicondutores exigem sinterização a vácuo. O ambiente de vácuo evita a formação de óxidos que degradariam suas propriedades magnéticas ou elétricas específicas. Isso também se aplica a componentes de Moldagem por Injeção de Metal (MIM) usados em eletrônicos.

Entendendo as Compensações

Embora poderoso, a sinterização a vácuo não é a escolha padrão para todas as aplicações devido às suas complexidades específicas.

Custos Iniciais e Operacionais Mais Altos

Fornos a vácuo, com suas bombas, vedações e sistemas de controle necessários, são significativamente mais caros para adquirir e manter do que seus equivalentes atmosféricos. O processo em si consome mais energia.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo (bombeamento) e reabastecer cuidadosamente com gás inerte para resfriamento leva um tempo considerável. Isso resulta em ciclos de produção gerais mais longos em comparação com tratamentos térmicos atmosféricos mais simples.

Limitações do Material (Pressão de Vapor)

Alguns elementos dentro de uma liga podem ter uma alta pressão de vapor, o que significa que tendem a se transformar em gás sob vácuo em altas temperaturas. Esse fenômeno, conhecido como desgaseificação ou vaporização, pode alterar a composição final da liga se não for gerenciado adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de sinterização correto depende inteiramente dos requisitos do seu material e dos objetivos de produção.

- Se o seu foco principal é a resistência e pureza máximas para materiais reativos: A sinterização a vácuo é inegociável para aplicações em aeroespacial, médica e defesa.

- Se o seu foco principal é produzir componentes magnéticos ou eletrônicos funcionais: A sinterização a vácuo é essencial para preservar as propriedades específicas do material que seriam arruinadas pela oxidação.

- Se o seu foco principal é a produção de alto volume de materiais não reativos (como pós de ferro básicos): Um forno convencional com atmosfera controlada é frequentemente uma solução mais econômica e rápida.

Em última análise, escolher um forno de sinterização a vácuo é uma decisão estratégica para controlar o ambiente do material, garantindo assim sua integridade e desempenho finais.

Tabela de Resumo:

| Área de Aplicação | Materiais Chave | Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Superligas, Ligas de Titânio | Alta resistência, pureza para condições extremas |

| Implantes Médicos | Titânio Biocompatível, Aço Inoxidável | Livre de contaminação, inerte para segurança |

| Ferramentas Avançadas | Metais Duros, Carbonetos de Tungstênio | Estrutura densa, resistência ao desgaste |

| Eletrônicos e Ímãs | Ímãs NdFeB, Semicondutores | Preserva propriedades magnéticas/elétricas |

Pronto para alcançar pureza e desempenho incomparáveis em seus materiais? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura avançadas, adaptadas para indústrias como aeroespacial, médica e eletrônica. Nossa linha de produtos—incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é aprimorada por profundas capacidades de personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo podem elevar sua produção e garantir resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho