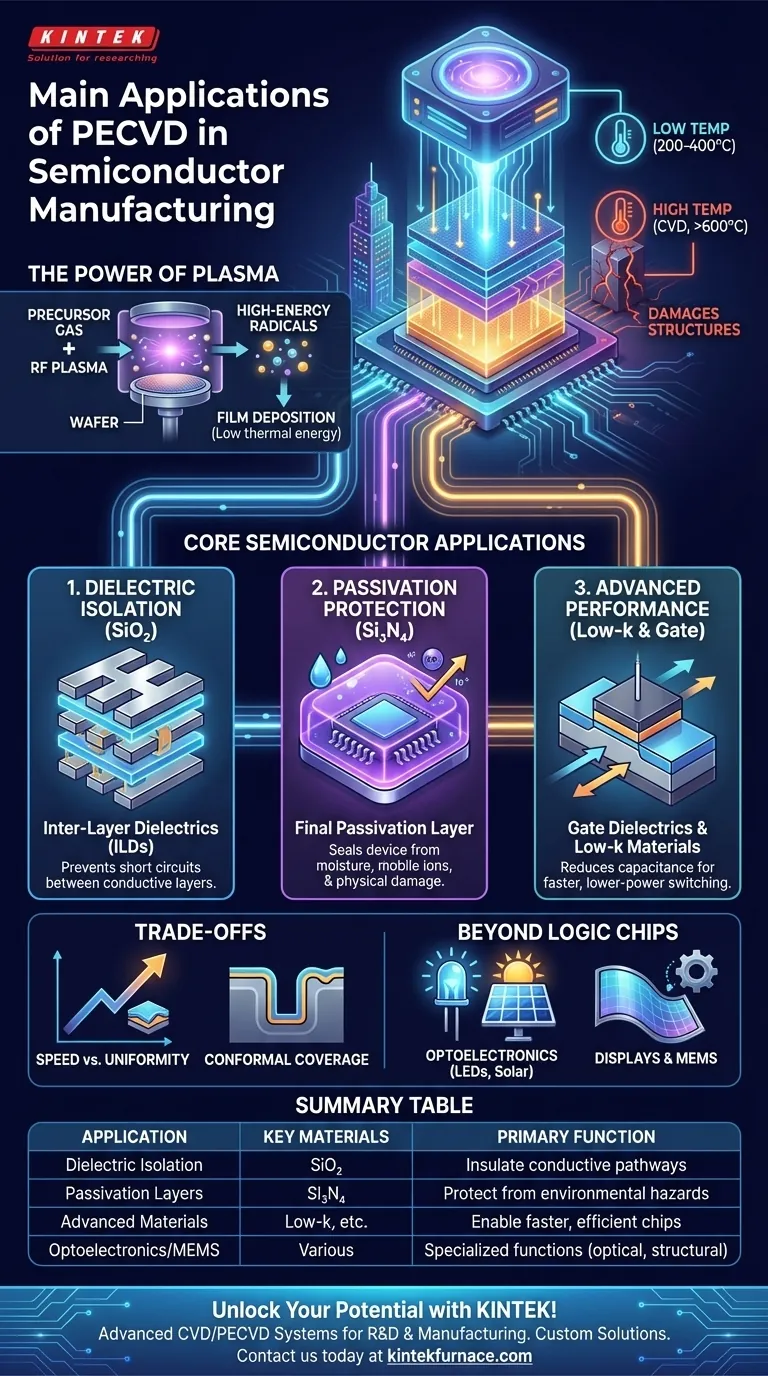

Na fabricação de semicondutores, PECVD é a tecnologia fundamental para depositar os filmes isolantes essenciais que tornam os microchips modernos possíveis. Suas principais aplicações são a criação de camadas de alta qualidade de dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), que servem para isolar caminhos condutores, construir capacitores e proteger o dispositivo final do ambiente. A principal vantagem da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é sua capacidade de realizar esta deposição em baixas temperaturas, preservando os delicados circuitos multicamadas já construídos na bolacha de silício.

A fabricação moderna de chips é como construir um arranha-céu com bilhões de componentes elétricos minúsculos e frágeis em cada andar. PECVD é a técnica crítica que permite aos fabricantes adicionar novas camadas isolantes (os pisos e paredes) sem o calor intenso que derreteria e destruiria a intrincada fiação já instalada abaixo.

O Problema Fundamental que o PECVD Resolve

O desafio central na construção de circuitos integrados é empilhar dezenas de camadas funcionais umas sobre as outras. Cada nova camada deve ser adicionada sem danificar os bilhões de transistores e fios já fabricados.

A Necessidade de Deposição em Baixa Temperatura

À medida que um chip é construído, ele acumula componentes sensíveis à temperatura. A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas (600-800°C ou mais) para fornecer a energia necessária para decompor os gases precursores e formar um filme.

Este nível de calor destruiria ou alteraria as propriedades de estruturas previamente fabricadas, como interconexões de alumínio ou regiões de silício precisamente dopadas. O PECVD resolve isso operando em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C.

O Papel do Plasma

O PECVD substitui o calor extremo pela energia de um plasma. Ao aplicar um campo eletromagnético (geralmente radiofrequência), os gases precursores são ionizados em um plasma reativo.

Este plasma contém elétrons de alta energia que colidem com as moléculas de gás, decompondo-as em radicais reativos. Esses radicais são altamente energéticos e reagem prontamente na superfície da bolacha para formar um filme de alta qualidade, tudo isso sem a necessidade de alta energia térmica.

Aplicações Principais na Fabricação de Dispositivos

O PECVD não é usado apenas para uma tarefa; é uma ferramenta versátil aplicada em múltiplas etapas críticas da fabricação de chips. Sua principal função é sempre a deposição de filmes dielétricos (isolantes).

Camadas Dielétricas para Isolamento

A aplicação mais comum é a deposição de dióxido de silício (SiO₂). Pense nisso como o isolamento em torno dos "fios" microscópicos de cobre ou alumínio (interconexões) que percorrem todo o chip.

Esses Dielétricos Intercamadas (ILDs) evitam que os sinais elétricos entrem em curto-circuito entre camadas condutoras adjacentes ou empilhadas verticalmente, garantindo que os sinais cheguem onde são destinados.

Camadas de Passivação para Proteção

O nitreto de silício (Si₃N₄) é outro filme chave depositado por PECVD. É incrivelmente denso e robusto, tornando-o uma camada de passivação final ideal.

Esta camada atua como uma casca protetora dura sobre o circuito integrado completo. Ela sela o dispositivo contra umidade, íons móveis (como sódio) e danos físicos durante a embalagem e o uso, o que é crítico para a confiabilidade a longo prazo.

Dielétricos de Porta e Materiais de Baixo-k

Em algumas aplicações, o PECVD é usado para depositar o dielétrico de porta, a camada isolante ultrafina que controla o fluxo de corrente em um transistor.

Para chips avançados, o PECVD também é usado para depositar dielétricos de baixo-k. Estes são materiais especializados com uma constante dielétrica menor do que o SiO₂ tradicional, o que reduz a capacitância parasita entre os fios, permitindo velocidades de comutação mais rápidas e menor consumo de energia.

Entendendo as Compensações

Embora indispensável, o PECVD não é uma solução perfeita para todos os cenários. Entender suas limitações é fundamental para apreciar seu papel.

Velocidade vs. Uniformidade

O PECVD oferece altas taxas de deposição, o que é uma grande vantagem para a produção em alto volume.

No entanto, alcançar as velocidades mais altas pode, por vezes, vir ao custo da uniformidade do filme, onde a espessura da camada depositada varia ligeiramente na bolacha. Os engenheiros de processo devem ajustar cuidadosamente os parâmetros para equilibrar essa compensação.

Cobertura Conformada

Conformidade refere-se à capacidade de um filme de cobrir uniformemente o fundo e as paredes laterais de trincheiras e estruturas complexas e tridimensionais.

Embora o PECVD forneça boa cobertura conformada, geralmente é menos perfeito do que os filmes depositados por métodos de alta temperatura, como o CVD de Baixa Pressão (LPCVD). Para estruturas que exigem conformidade quase perfeita, outros métodos podem ser escolhidos.

Além dos Chips Lógicos Convencionais

A versatilidade do PECVD estende seu uso a uma ampla gama de outros dispositivos semicondutores que são críticos para o ecossistema eletrônico moderno.

Optoeletrônica: LEDs e Células Solares

O PECVD é essencial para a fabricação de LEDs de Alto Brilho e células solares. É usado para depositar revestimentos antirreflexo, camadas de passivação e óxidos condutores transparentes que são cruciais para gerenciar a luz e extrair energia de forma eficiente.

Displays e MEMS

Os Transistores de Filme Fino (TFTs) que controlam cada pixel em displays LCD e OLED modernos são frequentemente fabricados usando PECVD.

É também um processo chave na fabricação de Sistemas Microeletromecânicos (MEMS), como os pequenos acelerômetros encontrados em seu smartphone, depositando as camadas estruturais e sacrificiais necessárias para construir essas máquinas microscópicas.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica de PECVD está sempre ligada a um objetivo de engenharia preciso.

- Se seu foco principal é velocidade e eficiência energética em chips avançados: Você usará PECVD para depositar filmes dielétricos de baixo-k entre interconexões densas para minimizar o atraso do sinal.

- Se seu foco principal é a confiabilidade e longevidade do dispositivo: Você usará PECVD para depositar uma camada de passivação final e robusta de nitreto de silício para proteger o chip de riscos ambientais.

- Se seu foco principal é a fabricação de alto volume e custo-efetiva: As altas taxas de deposição do PECVD o tornam o processo ideal para construir a maior parte das camadas isolantes em um chip padrão.

- Se seu foco principal é em dispositivos ópticos ou mecânicos especializados: Você aproveitará o PECVD para depositar filmes com propriedades ópticas específicas em LEDs ou camadas estruturais em MEMS.

Compreender essas aplicações revela que o PECVD não é apenas uma única etapa, mas um pilar fundamental que permite a complexidade e a confiabilidade de quase todos os dispositivos semicondutores modernos.

Tabela Resumo:

| Aplicação | Materiais Chave | Função Primária |

|---|---|---|

| Camadas Dielétricas para Isolamento | Dióxido de Silício (SiO₂) | Isolar caminhos condutores para evitar curtos-circuitos |

| Camadas de Passivação para Proteção | Nitreto de Silício (Si₃N₄) | Proteger chips contra umidade, íons e danos físicos |

| Dielétricos de Porta e Materiais de Baixo-k | Dielétricos de Baixo-k | Reduzir a capacitância para chips mais rápidos e com menor consumo de energia |

| Optoeletrônica e MEMS | Vários (por exemplo, revestimentos antirreflexo) | Permitir LEDs, células solares, displays e sensores |

Desbloqueie todo o potencial do PECVD para seus projetos de semicondutores com a KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para atender às necessidades exclusivas de laboratórios de semicondutores, desenvolvedores de MEMS e pesquisadores de optoeletrônica. Nossas profundas capacidades de personalização garantem o alinhamento preciso com seus objetivos experimentais, aumentando a confiabilidade e a eficiência. Entre em contato hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório