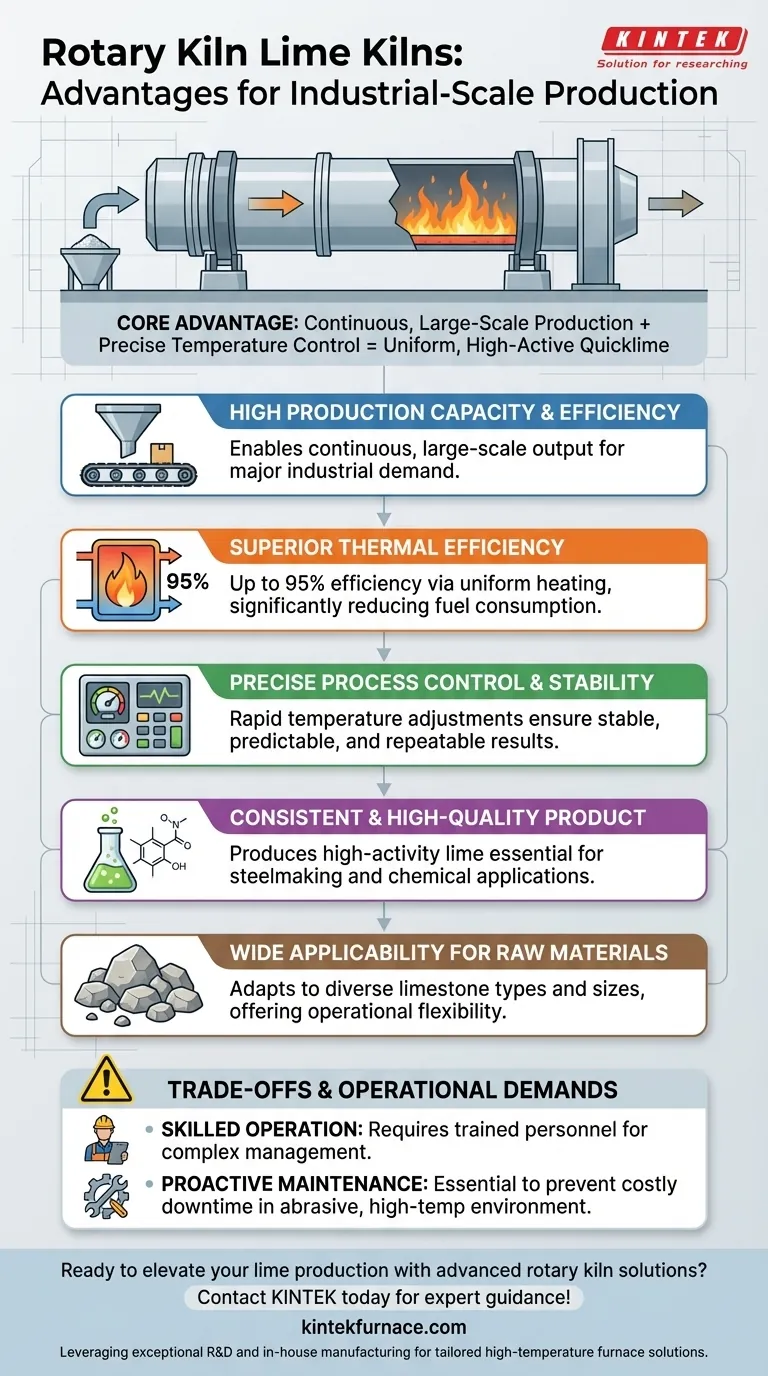

Para a produção de cal em escala industrial, os fornos rotativos oferecem uma poderosa combinação de alta capacidade, eficiência térmica superior e controle preciso do processo. Essas vantagens resultam em um produto final consistente e de alta qualidade, adequado para aplicações exigentes em siderurgia, construção e fabricação de produtos químicos.

A principal vantagem de um forno rotativo é sua capacidade de suportar uma produção contínua e em larga escala com controle excepcional sobre a temperatura. Isso se traduz diretamente em uma cal viva altamente uniforme e ativa, mas acarreta o custo de uma maior complexidade operacional.

As Principais Vantagens da Tecnologia de Forno Rotativo

Um forno rotativo calcina o calcário em cal viva através de um processo contínuo de alta temperatura. Compreender os principais benefícios deste projeto é crucial para avaliar sua adequação aos seus objetivos de produção específicos.

Alta Capacidade de Produção e Eficiência

Os fornos rotativos são projetados para operação contínua e de alto volume. Sua capacidade de processar grandes quantidades de matéria-prima em ciclos curtos os torna o padrão para as principais aplicações industriais.

Esse alto rendimento é uma vantagem econômica significativa para produtores que precisam atender a uma demanda de mercado substancial e consistente.

Eficiência Térmica Superior

Os fornos rotativos modernos atingem uma eficiência térmica extremamente alta, com alguns projetos chegando a 95%. O movimento rotativo do forno faz com que o material seja tombado, garantindo uma exposição uniforme ao calor.

Esse aquecimento uniforme minimiza o desperdício de energia e reduz o consumo de combustível por tonelada de produto, tornando a operação mais econômica e ambientalmente sustentável em comparação com tipos de fornos menos avançados.

Controle e Estabilidade Precisos do Processo

O projeto de um forno rotativo permite uma controlabilidade muito forte sobre o processo de calcinação. Os operadores podem fazer ajustes rápidos e precisos de temperatura para atender a requisitos de processo rigorosos.

Esse nível de controle garante que o processo permaneça estável, evitando material sub-queimado ou super-queimado e levando a resultados previsíveis e repetíveis.

Produto Consistente e de Alta Qualidade

O resultado direto do controle preciso da temperatura e do aquecimento uniforme é um produto estável e de alta qualidade. Os fornos rotativos produzem consistentemente cal viva com alta atividade.

A cal de alta atividade é essencial para aplicações onde a reatividade e a pureza química são críticas, como no fluxo de fabricação de aço ou em certos processos de síntese química.

Ampla Aplicabilidade para Matérias-Primas

Os fornos rotativos demonstram forte adaptabilidade a uma ampla variedade de tipos e tamanhos de calcário. Essa flexibilidade é uma vantagem operacional fundamental, pois permite que uma fábrica obtenha matérias-primas de diferentes pedreiras sem comprometer o processo de produção.

Compreendendo as Compensações e Demandas Operacionais

Embora as vantagens sejam significativas, um forno rotativo é uma peça complexa de maquinaria industrial que apresenta requisitos e desafios específicos.

A Necessidade de Operação Qualificada

A complexidade operacional de um forno rotativo é sua principal desvantagem. Requer pessoal técnico qualificado para gerenciar o processo, realizar inspeções regulares e interpretar dados de controle.

As empresas devem investir em programas robustos de treinamento técnico e gerenciamento de manutenção para garantir uma operação segura e eficiente e aumentar a estabilidade do equipamento.

Manutenção e Potencial de Tempo de Inatividade

A operação inadequada ou a manutenção atrasada podem levar a falhas de equipamentos e acidentes de produção dispendiosos. O ambiente de alta temperatura e abrasivo dentro do forno coloca um estresse significativo em seus componentes.

Uma estratégia de manutenção proativa não é opcional; é essencial para alcançar uma longa vida útil e minimizar o tempo de inatividade não planejado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de forno é uma decisão estratégica que deve se alinhar com sua escala de produção, metas de qualidade e capacidades operacionais.

- Se o seu foco principal é a produção contínua e em larga escala: A alta capacidade e eficiência de um forno rotativo o tornam a escolha definitiva para a produção industrial.

- Se o seu foco principal é alcançar a mais alta qualidade e consistência do produto: O controle preciso do processo de um forno rotativo garante que você possa produzir a cal estável e de alta atividade necessária para aplicações especializadas.

- Se o seu foco principal é minimizar a complexidade operacional e o investimento inicial: Talvez seja necessário avaliar tipos de fornos menores ou menos complexos, pois um forno rotativo exige capital significativo e experiência técnica especializada.

Em última análise, escolher um forno rotativo é um investimento em produção de alto volume e alta qualidade que exige um compromisso paralelo com a excelência operacional.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Alta Capacidade de Produção | Permite produção contínua em larga escala para demanda industrial |

| Eficiência Térmica Superior | Reduz o consumo de combustível com até 95% de eficiência, diminuindo custos |

| Controle Preciso do Processo | Garante ajustes de temperatura estáveis para resultados repetíveis |

| Qualidade Consistente do Produto | Produz cal de alta atividade, ideal para siderurgia e produtos químicos |

| Ampla Aplicabilidade de Matérias-Primas | Adapta-se a vários tipos e tamanhos de calcário para flexibilidade |

Pronto para elevar sua produção de cal com soluções avançadas de fornos rotativos? Entre em contato com a KINTEK hoje para orientação especializada! Aproveitando um P&D excepcional e fabricação interna, a KINTEK fornece a diversas indústrias soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades de produção exclusivas, garantindo maior eficiência, qualidade e confiabilidade para suas operações.

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas