Embora seja uma técnica poderosa para criar filmes finos de alta qualidade, a Deposição Química a Vapor (CVD) não é uma solução universal. Suas principais limitações são as temperaturas extremamente altas exigidas, que restringem a compatibilidade dos materiais, e as complexidades operacionais significativas, incluindo custos elevados, a necessidade de controle de precisão e protocolos de segurança rigorosos devido ao uso de gases perigosos.

O desafio central da CVD não é a sua eficácia, mas sim a sua viabilidade. O processo produz revestimentos excelentes e uniformes, mas seus exigentes requisitos operacionais em termos de temperatura, custo e segurança o tornam uma ferramenta especializada, em vez de um método de revestimento de uso geral.

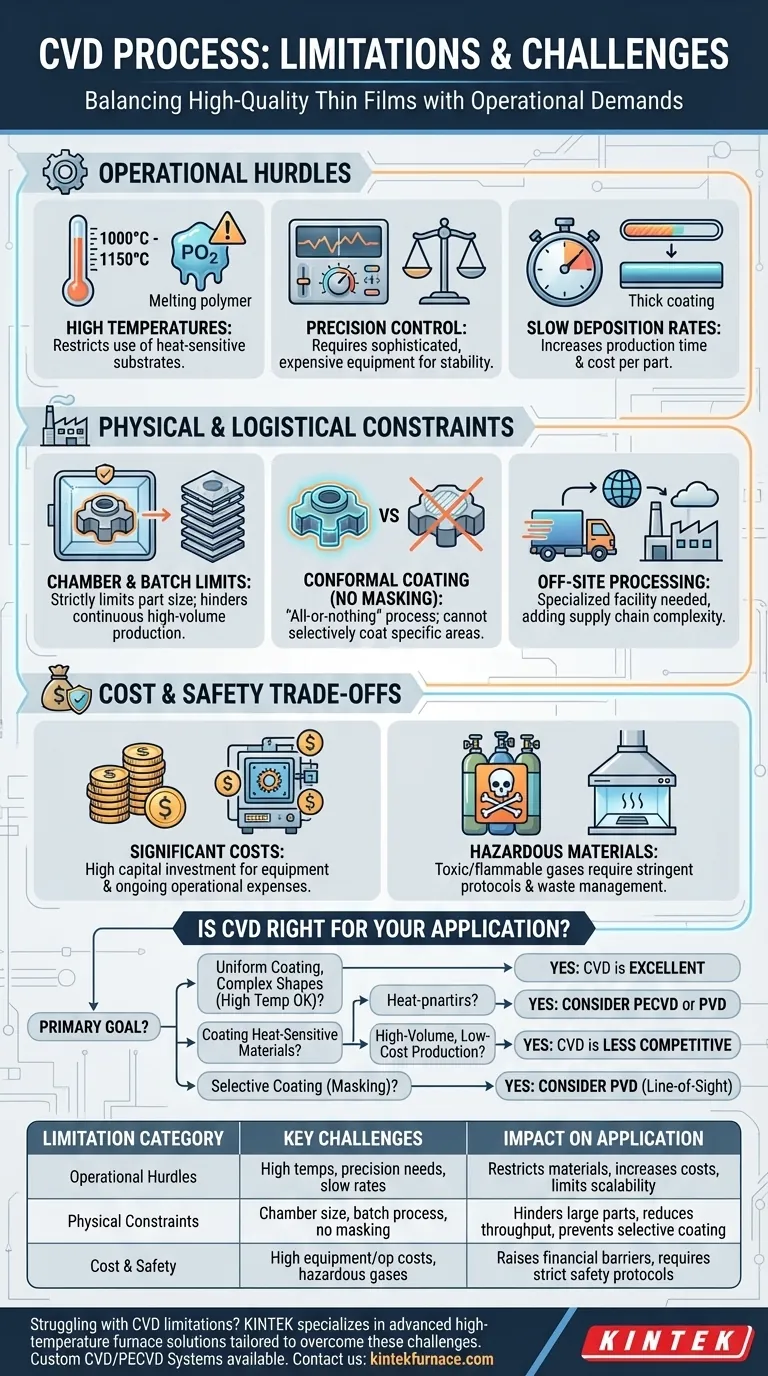

Obstáculos Operacionais da CVD

Para entender as limitações da CVD, devemos primeiro observar as exigências inerentes ao processo em si. Estas não são falhas, mas sim características fundamentais que definem sua janela de aplicação.

Ambientes de Alta Temperatura Exigentes

As reações químicas no cerne do processo CVD geralmente exigem energia térmica significativa. Muitos processos de CVD operam a temperaturas entre 1000°C e 1150°C.

Esse calor intenso é uma grande restrição, pois proíbe o uso de substratos sensíveis ao calor, como polímeros ou certas ligas metálicas que se deformariam ou derreteriam.

A Necessidade de Controle de Precisão

A qualidade de um filme CVD está diretamente ligada à estabilidade do ambiente de reação. Qualquer desvio nos parâmetros do processo pode levar a defeitos no revestimento final.

Fatores como temperatura, pressão e taxas de fluxo de gás devem ser controlados com extrema precisão. Manter essa estabilidade é complexo e requer equipamentos sofisticados e, consequentemente, caros.

Taxas de Deposição Lentas

Em comparação com outros métodos, como a Deposição Física de Vapor (PVD), o processo CVD pode ser relativamente lento.

Essa taxa mais lenta de crescimento do filme aumenta o tempo de produção e, consequentemente, o custo total por peça, especialmente para revestimentos mais espessos.

Restrições Físicas e Logísticas

Além dos desafios operacionais, a CVD enfrenta limitações físicas que afetam sua escalabilidade e os tipos de peças que pode acomodar.

Tamanho da Câmara e Processamento em Lote (Batch)

As peças devem ser colocadas dentro de uma câmara de reação selada. As dimensões desta câmara limitam estritamente o tamanho máximo de qualquer componente que possa ser revestido.

Além disso, essa configuração exige processamento em lote (batch). Isso pode aumentar os prazos de entrega e torna difícil escalar o processo para produção em massa contínua e de alto volume.

Revestimento "Tudo ou Nada"

A CVD é um processo de revestimento conforme, o que significa que os gases precursores reagirão e depositarão um filme em cada superfície exposta da peça.

Não é possível mascarar áreas específicas para evitar que sejam revestidas. Se for necessário um revestimento seletivo, a CVD é frequentemente a escolha errada.

Processamento Fora do Local

A CVD é um processo industrial especializado que não pode ser realizado em uma instalação de fabricação típica. As peças devem ser enviadas a um provedor de serviços de revestimento dedicado, adicionando complexidade e tempo à cadeia de suprimentos.

Entendendo os Compromissos: Custo e Segurança

A implementação prática da CVD envolve considerações financeiras e de segurança significativas que cada equipe deve ponderar.

Custos Significativos de Equipamento e Operacionais

O equipamento especializado necessário para a CVD — incluindo o forno de alta temperatura, os sistemas de vácuo e os controles de manuseio de gás — representa um investimento de capital substancial.

Os custos operacionais também são altos, impulsionados pelo consumo de energia, o preço dos gases precursores de alta pureza e a necessidade de técnicos qualificados para operar e manter os sistemas.

Manuseio de Materiais Perigosos

Os gases precursores usados na CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Essa realidade exige protocolos de segurança rigorosos e infraestrutura de instalações para proteger o pessoal.

Além disso, as reações químicas geram subprodutos perigosos que devem ser gerenciados e descartados adequadamente. Isso requer sistemas eficazes de lavagem de exaustão e gerenciamento de resíduos para garantir a segurança do operador e a conformidade ambiental.

A CVD é a Escolha Certa para Sua Aplicação?

A escolha de uma tecnologia de revestimento requer alinhar suas capacidades e limitações com seu objetivo principal.

- Se seu foco principal for um revestimento perfeitamente uniforme em formas complexas: A CVD é uma excelente candidata, desde que o substrato possa suportar as altas temperaturas de processamento.

- Se seu foco principal for revestir materiais sensíveis ao calor: A CVD tradicional de alta temperatura é inadequada, e você deve investigar alternativas como a CVD Assistida por Plasma (PECVD) ou PVD.

- Se seu foco principal for produção de alto volume e baixo custo: A natureza em lote, as taxas de deposição lentas e os altos custos operacionais da CVD a tornam menos competitiva para esse objetivo.

- Se seu foco principal for revestir apenas uma área específica de uma peça: A CVD é uma escolha ruim devido à sua incapacidade de ser mascarada; um processo de linha de visão como o PVD é mais adequado.

Em última análise, selecionar a CVD é uma decisão que exige equilibrar sua qualidade de filme superior com suas significativas demandas operacionais, financeiras e de segurança.

Tabela Resumo:

| Categoria de Limitação | Principais Desafios | Impacto na Aplicação |

|---|---|---|

| Obstáculos Operacionais | Altas temperaturas (1000-1150°C), necessidades de controle de precisão, taxas de deposição lentas | Restringe a compatibilidade de materiais, aumenta custos, limita a escalabilidade |

| Restrições Físicas | Limites de tamanho da câmara, processamento em lote, revestimento conforme (sem mascaramento) | Impede peças grandes, reduz o rendimento, impede o revestimento seletivo |

| Custo e Segurança | Altos custos de equipamento/operacionais, gases e subprodutos perigosos | Aumenta as barreiras financeiras, exige protocolos de segurança rigorosos |

Com dificuldades com as limitações da CVD para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas para superar esses desafios. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD com profunda personalização para atender às suas necessidades experimentais únicas. Melhore seus processos de revestimento com nossos equipamentos confiáveis, seguros e econômicos. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão