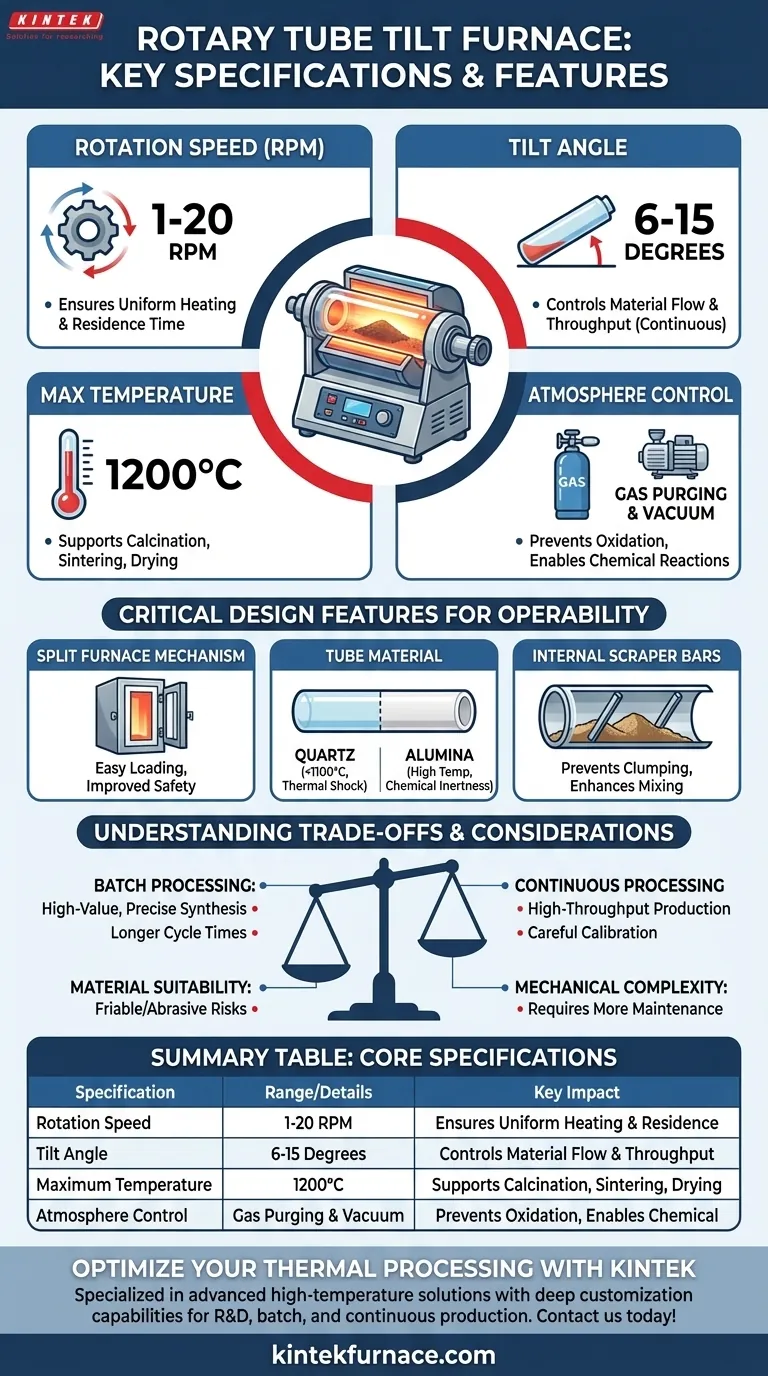

Em sua essência, um Forno Rotativo de Tubo Inclinado é definido por quatro especificações-chave: uma faixa de velocidade de rotação de 1-20 RPM, um ângulo de inclinação de 6-15 graus, uma temperatura máxima de operação de 1200°C e a capacidade de purga de gás e atmosferas de vácuo. Esses parâmetros trabalham em conjunto para fornecer controle preciso sobre o processamento térmico de pós e materiais granulares.

Um Forno Rotativo de Tubo Inclinado não é meramente um dispositivo de aquecimento; é um instrumento de processamento dinâmico. Suas especificações são projetadas para lhe dar controle direto sobre o transporte de material, a eficiência da transferência de calor e o ambiente químico, permitindo resultados altamente consistentes e repetíveis para produção em batelada e contínua.

Desconstruindo as Especificações Principais

Para avaliar adequadamente este equipamento, você deve entender como cada especificação impacta diretamente o resultado do seu processo. Estes não são apenas números em uma folha de dados; são as alavancas que você puxa para controlar a transformação do seu material.

Velocidade de Rotação (RPM): A Chave para a Uniformidade

A baixa velocidade de rotação especificada, tipicamente de 1-20 RPM, é uma característica crítica. Essa suave ação de tombamento expõe continuamente novas superfícies do material à fonte de calor.

Isso evita o superaquecimento localizado ou "pontos quentes" e garante que cada partícula receba um tratamento térmico uniforme. Também permite um controle preciso sobre o tempo de residência do material dentro da zona aquecida.

Ângulo de Inclinação: Controlando o Fluxo de Material

A capacidade de ajustar o ângulo de inclinação do forno, tipicamente de 6 a 15 graus, é o que governa a taxa de fluxo de material através do tubo em operação contínua.

Um ângulo mais íngreme resulta em transporte de material mais rápido e menor tempo de residência, aumentando a vazão. Um ângulo mais raso retarda o material, maximizando seu tempo de exposição para processos que exigem ciclos de aquecimento mais longos.

Temperatura Máxima: Habilitando uma Ampla Gama de Processos

Uma temperatura máxima de 1200°C torna o forno adequado para a grande maioria das aplicações comuns de processamento térmico.

Isso inclui processos como calcinação, sinterização de cerâmicas, secagem, carbonização e o tratamento térmico de vários compostos químicos e catalisadores.

Controle de Atmosfera: Criando o Ambiente de Reação Ideal

O design do forno permite o processamento sob uma atmosfera controlada. Isso é alcançado através da purga de gás, onde um gás inerte (como Argônio ou Nitrogênio) ou reativo é fluído através do tubo.

Essa capacidade é essencial para prevenir a oxidação de materiais sensíveis ou para facilitar reações químicas específicas. Além disso, alguns modelos oferecem capacidades de vácuo para processos que requerem a remoção de todos os gases atmosféricos.

Características Críticas de Design para Operabilidade

Além dos parâmetros primários do processo, várias características mecânicas determinam a usabilidade, flexibilidade e longevidade do forno.

Mecanismo de Forno Dividido

Muitos designs apresentam um mecanismo dividido, permitindo que o corpo do forno se abra vertical ou horizontalmente. Isso simplifica dramaticamente o carregamento e descarregamento do tubo de processamento, melhorando a segurança e reduzindo o tempo de inatividade entre as corridas.

Material do Tubo: Combinando a Química do Processo

A escolha do material do tubo é crucial. Tubos de quartzo são comuns por sua resistência ao choque térmico e pureza em temperaturas tipicamente abaixo de 1100°C.

Para temperaturas mais altas ou ao processar materiais quimicamente agressivos, tubos de alumina são usados devido às suas propriedades refratárias superiores e inércia química.

Barras Raspadoras Internas

A inclusão de barras raspadoras ou defletores dentro do tubo é uma característica simples, mas eficaz. Conforme o tubo gira, essas barras levantam e soltam o material.

Essa ação evita o agrupamento e garante que todo o lote seja adequadamente misturado e agitado, contribuindo ainda mais para a uniformidade do processamento.

Compreendendo as Trocas

Embora altamente versátil, um Forno Rotativo de Tubo Inclinado possui características operacionais que apresentam trocas que você deve considerar.

Produção em Lote vs. Contínua

O forno se destaca tanto no processamento em batelada (para síntese precisa de alto valor) quanto no processamento contínuo (para produção de alta vazão). No entanto, um sistema otimizado para um modo pode ser menos eficiente no outro. O fluxo contínuo requer calibração cuidadosa da inclinação e rotação para atingir o tempo de residência desejado.

Adequação do Material

A ação de tombamento, embora excelente para misturar a maioria dos pós e grânulos, pode não ser adequada para todos os materiais. Materiais extremamente friáveis podem ser danificados ou moídos em partículas mais finas, enquanto materiais altamente abrasivos podem causar desgaste prematuro no tubo do processo.

Complexidade Mecânica

Comparado a um forno de caixa ou tubo estático, a adição de mecanismos de rotação e inclinação introduz maior complexidade mecânica. Isso exige um cronograma de manutenção preventiva mais rigoroso para garantir a confiabilidade de vedadores, rolamentos e motores de acionamento.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo principal de processamento.

- Se o seu foco principal é a produção de alta vazão (por exemplo, secagem, calcinação em massa): O ângulo de inclinação ajustável e a capacidade de operação contínua são suas características mais críticas.

- Se o seu foco principal é a síntese precisa de materiais (por exemplo, nanomateriais, catalisadores): Você deve priorizar o controle fino sobre a rotação de baixa RPM e um controle robusto da atmosfera (gás/vácuo).

- Se o seu foco principal é o desenvolvimento de processos e P&D: Um modelo com uma ampla faixa de ajuste em todas as especificações-chave—inclinação, velocidade e atmosfera—proporcionará a maior flexibilidade.

Compreender essas especificações o capacita a passar de simplesmente escolher um forno para projetar um processo térmico verdadeiramente otimizado.

Tabela Resumo:

| Especificação | Faixa/Detalhes | Impacto Chave |

|---|---|---|

| Velocidade de Rotação | 1-20 RPM | Garante aquecimento uniforme e controle preciso do tempo de residência |

| Ângulo de Inclinação | 6-15 graus | Controla a taxa de fluxo de material e a vazão na operação contínua |

| Temperatura Máxima | 1200°C | Suporta calcinação, sinterização e outros processos de alta temperatura |

| Controle de Atmosfera | Purga de gás e capacidades de vácuo | Previne a oxidação e permite reações químicas específicas |

Pronto para aprimorar seu processamento térmico com precisão e confiabilidade? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Nossos Fornos Rotativos de Tubo Inclinado, parte de uma linha de produtos diversa que inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são apoiados por uma P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que seu equipamento corresponda perfeitamente aos seus requisitos experimentais—seja para P&D, produção em batelada ou contínua. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e entregar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- Como o Forno Inclinável de Tubo Rotativo é usado no processo de ativação de carbono? Obtenha Carbono Ativado de Alta Porosidade Uniforme

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- De que materiais são tipicamente construídos os fornos tubulares rotativos? Escolha o Tubo Certo para o Seu Processo

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores