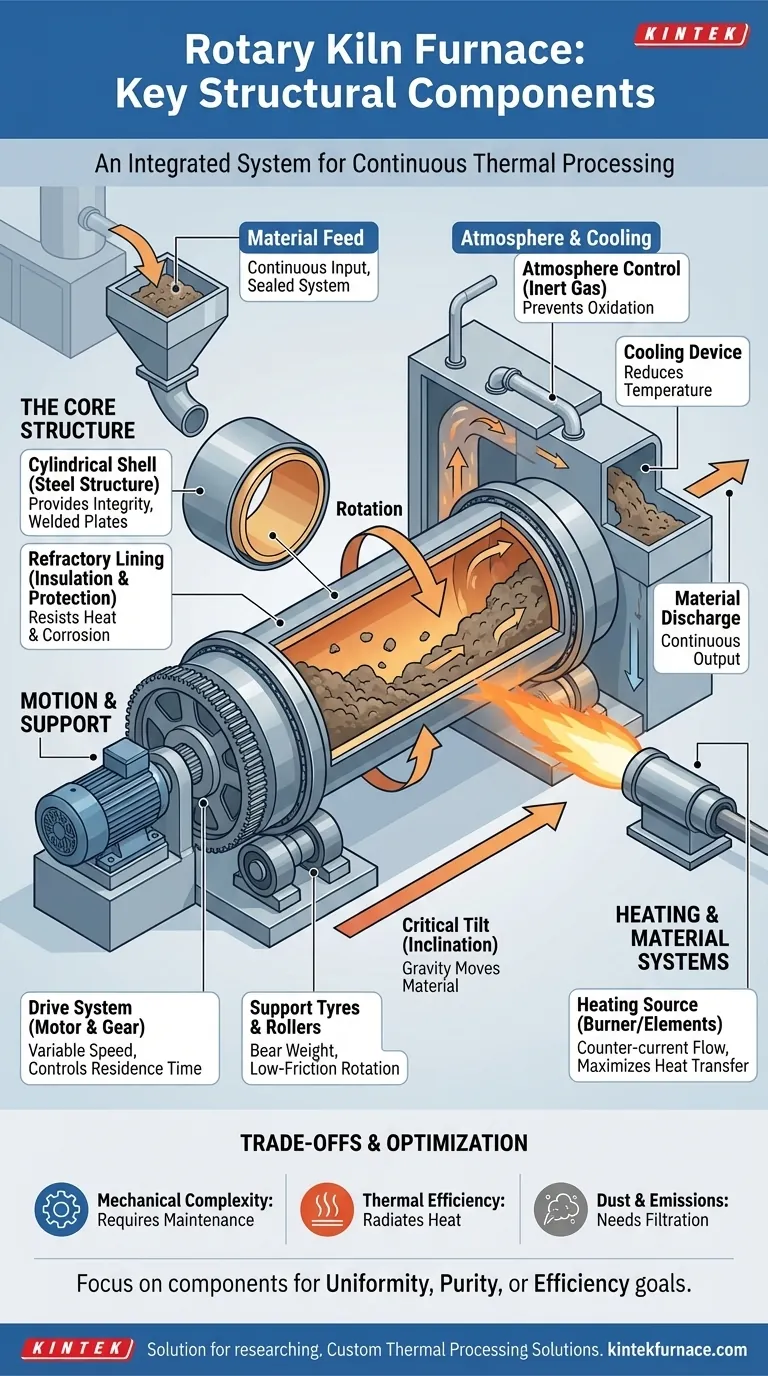

Em sua essência, um forno rotativo é um sistema integrado projetado para o processamento térmico contínuo de materiais. Seus principais componentes estruturais são a carcaça cilíndrica, o revestimento refratário interno que a protege, o sistema de acionamento que fornece a rotação, a estrutura de suporte que o mantém inclinado e o sistema de aquecimento que fornece a energia necessária.

Um forno rotativo é mais do que apenas um tubo quente e giratório. É uma máquina de processamento dinâmica onde cada componente — desde o ângulo de inclinação da carcaça até o tipo de revestimento refratário — é projetado para trabalhar em conjunto, garantindo que o material seja continuamente misturado, aquecido uniformemente e transportado da entrada para a saída.

A Estrutura Central: O Cilindro Rotativo

A característica mais reconhecível de um forno rotativo é seu corpo cilíndrico maciço. Esta estrutura não é um simples recipiente, mas um componente cuidadosamente projetado responsável por conter e transportar o material.

A Carcaça (ou Retorta)

A carcaça é o corpo de aço externo do forno. Ela fornece a principal integridade estrutural para todo o sistema.

Essas carcaças podem ser enormes, às vezes atingindo comprimentos de mais de 200 metros, e são construídas com placas de aço soldadas para suportar as imensas tensões mecânicas da rotação e do peso.

O Revestimento Refratário

Dentro da carcaça de aço, há uma camada crítica de material refratário. Este revestimento serve a duas funções principais: isolar a carcaça das temperaturas internas extremas e protegê-la contra corrosão química ou abrasão pelo material do processo.

A escolha do refratário — se tijolos, cimento moldável ou outras substâncias moldáveis — depende inteiramente da temperatura máxima e da natureza química do material que está sendo processado.

Viabilizando Movimento e Suporte

A rotação e a inclinação do forno são o que o tornam uma máquina de processo contínuo. Essas funções são gerenciadas por um sistema robusto de componentes mecânicos.

O Sistema de Acionamento

O sistema de acionamento fornece a força de rotação. Isso geralmente consiste em um motor grande conectado a um conjunto de engrenagens (uma "engrenagem de acionamento" ou "engrenagem de circunferência") que circunda a carcaça do forno.

Sistemas modernos apresentam controle de velocidade variável, permitindo que os operadores ajustem com precisão a velocidade de rotação. Esse controle é crucial para gerenciar quanto tempo o material permanece no forno (tempo de residência) e quão bem ele é misturado.

Os Pneus de Suporte e os Roletes

Devido ao seu peso imenso, o forno não pode se sustentar. Ele repousa sobre anéis de aço maciços, conhecidos como pneus ou anéis de rodagem, que são ajustados ao redor da carcaça.

Esses pneus giram sobre uma série de roletes de serviço pesado (ou "moentes"), que suportam toda a carga do forno e permitem que ele gire com atrito mínimo.

A Inclinação Crítica (Inclinação)

Fornos rotativos são sempre montados em um leve ângulo em relação à horizontal. Essa inclinação é o mecanismo que move o material através do forno.

À medida que o forno gira, a gravidade puxa o material lentamente da extremidade de alimentação mais alta para a extremidade de descarga mais baixa. O ângulo preciso dessa inclinação é um parâmetro operacional chave para controlar a velocidade do fluxo de material.

O Coração do Processo: Os Sistemas de Aquecimento e Material

O propósito final do forno é aplicar calor. Isso é alcançado através de um sistema de aquecimento dedicado, enquanto outros componentes gerenciam o material e o ambiente interno.

A Fonte de Aquecimento

O calor é tipicamente gerado por um queimador potente localizado na extremidade inferior (de descarga) do forno, disparando gás ou outros combustíveis para a câmara. Em outros projetos, elementos de aquecimento elétrico podem ser usados.

Os gases quentes fluem pelo forno, geralmente na direção oposta ao fluxo do material (fluxo contracorrente), para maximizar a eficiência da transferência de calor.

Alimentação e Descarga do Material

Sistemas especializados são necessários para introduzir continuamente a matéria-prima na extremidade de alimentação e remover o produto processado da extremidade de descarga. Esses sistemas são projetados para manter uma vedação, prevenindo a perda de calor ou a entrada de ar indesejado no forno.

Controle de Atmosfera e Resfriamento

Para processos que exigem alta pureza, como na produção de materiais para baterias de lítio, um sistema de controle de atmosfera é utilizado. Isso envolve a alimentação de gases inertes como nitrogênio ou argônio no forno para prevenir a oxidação ou outras reações indesejadas.

Após a descarga, o material quente precisa ser resfriado. Isso é gerenciado por um dispositivo de resfriamento separado, que pode ser resfriado a água ou a ar, para levar o produto a uma temperatura segura.

Entendendo as Compensações

Embora altamente eficaz, o projeto de um forno rotativo apresenta desafios inerentes que são cruciais de entender para a operação e manutenção adequadas.

Complexidade Mecânica

A grande quantidade de peças pesadas e móveis — incluindo a engrenagem de acionamento, os roletes de suporte e os rolamentos — torna um forno rotativo mecanicamente complexo. Isso exige um cronograma de manutenção preventiva rigoroso para garantir a confiabilidade e evitar tempo de inatividade dispendioso.

Ineficiência Térmica

Devido à sua grande área de superfície, as carcaças dos fornos irradiam uma quantidade significativa de calor para o ambiente circundante. Sem excelente isolamento e controle de processo, eles podem ser menos eficientes energeticamente do que alguns projetos de fornos de batelada.

Poeira e Emissões

A ação de tombamento que torna os fornos rotativos excelentes misturadores também pode gerar muita poeira, especialmente com pós finos. Isso exige sistemas sofisticados de filtragem de ar e coleta de poeira para atender aos regulamentos ambientais e prevenir a perda de produto.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses componentes permite que você se concentre nos elementos mais críticos para seu objetivo de processamento específico.

- Se seu foco principal é a uniformidade do processo: A velocidade de rotação controlada e o ângulo de inclinação preciso são seus parâmetros mais importantes, pois ditam a intensidade da mistura e o tempo de residência.

- Se seu foco principal é a pureza do material: A escolha do revestimento refratário e a eficácia do sistema de controle de atmosfera são primordiais para prevenir contaminação e reações químicas indesejadas.

- Se seu foco principal é a eficiência operacional: A confiabilidade do sistema de acionamento e o consumo de energia da fonte de aquecimento serão suas principais áreas de preocupação para minimizar a manutenção e os custos.

Ao ver o forno rotativo como um sistema de peças interconectadas, você pode diagnosticar melhor os problemas, otimizar o desempenho e alcançar a qualidade de produto desejada.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Carcaça Cilíndrica | Fornece integridade estrutural e abriga materiais | Feita de aço soldado, suporta estresse mecânico |

| Revestimento Refratário | Isola e protege contra calor e corrosão | Personalizável com base na temperatura e tipo de material |

| Sistema de Acionamento | Viabiliza a rotação para mistura e transporte de material | Controle de velocidade variável para tempo de residência preciso |

| Pneus de Suporte e Roletes | Suporta o peso do forno e permite a rotação | Anéis de aço de serviço pesado e roletes para atrito mínimo |

| Sistema de Aquecimento | Aplica calor para processamento térmico | Usa queimadores ou elementos elétricos, geralmente fluxo contracorrente |

| Alimentação/Descarga do Material | Gerencia a entrada e saída de materiais | Mantém vedações para prevenir perda de calor e contaminação |

| Controle de Atmosfera | Regula o ambiente interno para pureza | Usa gases inertes para prevenir oxidação em processos sensíveis |

Pronto para otimizar seu processamento térmico com uma solução de forno rotativo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se seu foco está na uniformidade do processo, pureza do material ou eficiência operacional, nossas soluções garantem desempenho confiável e produtividade aprimorada. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração