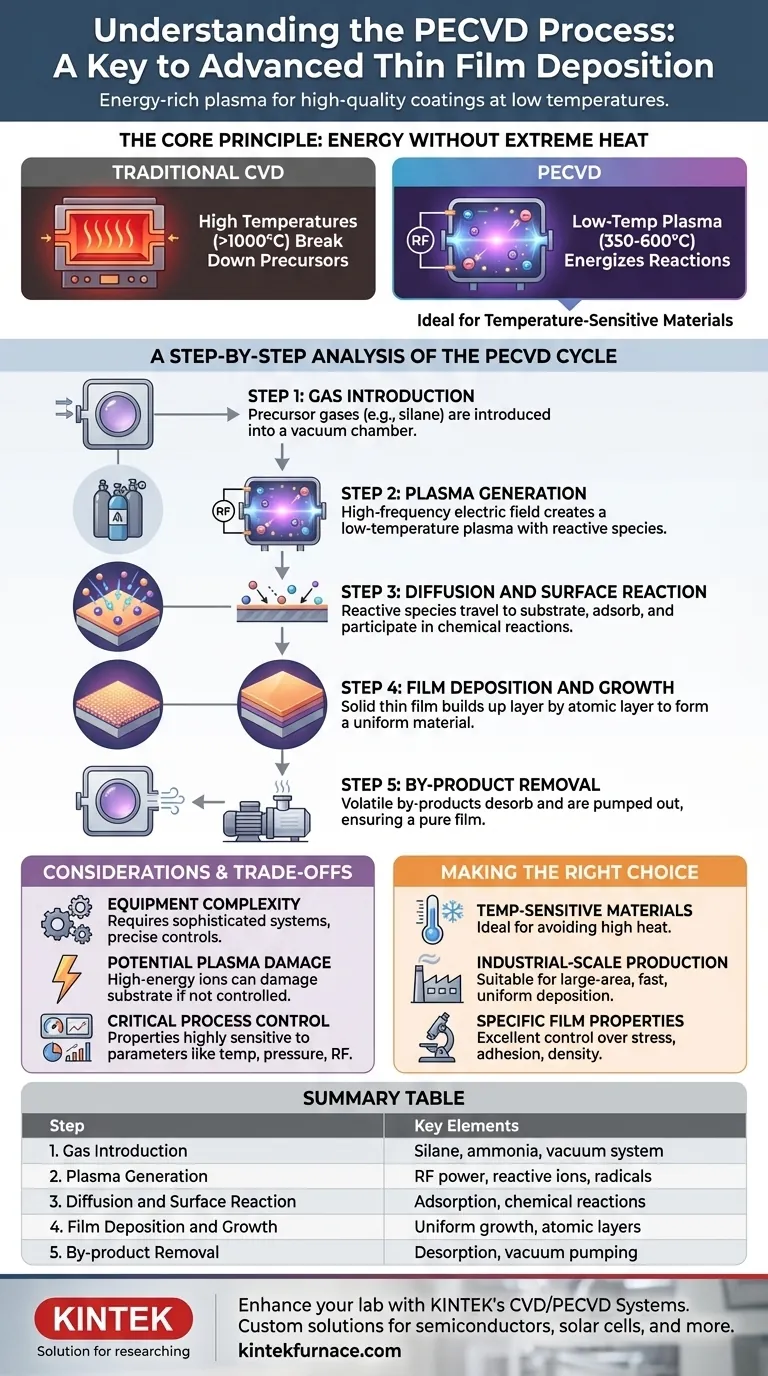

Em sua essência, o processo de Deposição Química a Vapor Aprimorada por Plasma (PECVD) envolve cinco etapas distintas. Começa com a introdução de gases reagentes em uma câmara de vácuo, seguida pela aplicação de um campo elétrico para gerar um plasma. Espécies reativas desse plasma então viajam para a superfície do substrato, sofrem reações químicas para formar um filme sólido e, finalmente, os subprodutos gasosos são bombeados para fora.

PECVD não é apenas uma sequência de etapas; é uma solução estratégica para um problema fundamental na ciência dos materiais. Ao usar um plasma rico em energia em vez de calor elevado, ele permite a criação de filmes finos de alta qualidade em baixas temperaturas, tornando possível revestir materiais que seriam danificados pelos métodos de deposição tradicionais.

O Princípio Central: Energia Sem Calor Extremo

Na Deposição Química a Vapor (CVD) tradicional, temperaturas extremamente altas são necessárias para fornecer a energia necessária para quebrar os gases precursores e iniciar reações químicas em um substrato.

O PECVD muda fundamentalmente essa dinâmica de energia. Em vez de depender apenas da energia térmica, ele introduz energia através de um campo elétrico, tipicamente em radiofrequência (RF). Este campo acende o gás de baixa pressão em um plasma, um estado ionizado da matéria contendo uma mistura de elétrons, íons e espécies neutras altamente reativas.

Este plasma se torna o motor do processo de deposição. As espécies reativas que ele contém têm energia suficiente para reagir e formar um filme em temperaturas de substrato significativamente mais baixas, frequentemente na faixa de 350-600°C, em comparação com os 1000°C ou mais exigidos por alguns processos de CVD térmico.

Uma Análise Passo a Passo do Ciclo PECVD

Cada etapa do processo PECVD é cuidadosamente controlada para garantir que o filme final atenda às especificações precisas de espessura, composição e qualidade.

Etapa 1: Introdução de Gás

Depois que um substrato é colocado dentro da câmara de reação e um vácuo é estabelecido, um ou mais gases precursores são introduzidos. Esses gases contêm os átomos necessários para o filme final (por exemplo, silano para filmes de silício, ou silano e amônia para filmes de nitreto de silício).

Etapa 2: Geração de Plasma

Um campo elétrico de alta frequência é aplicado através dos eletrodos na câmara. Este campo energiza as moléculas de gás, removendo elétrons e criando um plasma brilhante de baixa temperatura preenchido com íons e radicais quimicamente reativos.

Etapa 3: Difusão e Reação Superficial

As espécies altamente reativas geradas no plasma se difundem – ou viajam – através do vácuo e bombardeiam a superfície do substrato. Uma vez lá, elas adsorvem (aderem à superfície) e participam de uma série de reações químicas.

Etapa 4: Deposição e Crescimento do Filme

Os produtos dessas reações superficiais são projetados para serem um material sólido não volátil. Este material se acumula no substrato, camada por camada atômica, formando um filme fino uniforme e sólido.

Etapa 5: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis que devem ser removidos. Esses produtos gasosos residuais dessorvem da superfície e são continuamente bombeados para fora da câmara pelo sistema de vácuo, garantindo um filme puro e não contaminado.

Compreendendo as Trocas e Considerações

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Complexidade do Equipamento

Os sistemas PECVD são mais complexos do que alguns outros métodos de deposição. Eles exigem uma câmara de vácuo sofisticada, controladores precisos de fluxo de gás e uma fonte de alimentação de RF estável e rede de correspondência, o que pode representar um investimento de capital significativo.

Potencial de Dano por Plasma

Os íons de alta energia que tornam o processo tão eficaz também podem causar danos ao substrato ou ao filme em crescimento se não forem controlados adequadamente. Otimizar a potência do plasma e a pressão do gás é fundamental para equilibrar a taxa de deposição com a qualidade do filme e minimizar os defeitos induzidos por íons.

O Controle do Processo é Crítico

As propriedades finais do filme depositado – como tensão, densidade e composição química – são altamente sensíveis aos parâmetros do processo. Pequenas variações de temperatura, pressão, taxas de fluxo de gás ou potência de RF podem alterar significativamente o resultado, exigindo desenvolvimento e controle meticulosos do processo.

Fazendo a Escolha Certa Para Seu Objetivo

Decidir se o PECVD é a ferramenta certa depende inteiramente do seu material específico e dos requisitos de desempenho.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é uma escolha ideal porque sua fonte de energia baseada em plasma evita o calor elevado do CVD tradicional.

- Se o seu foco principal é a produção em escala industrial: A capacidade do PECVD de lidar com substratos de grande área e alcançar uma deposição rápida e uniforme o torna altamente adequado para a fabricação de células solares, displays e semicondutores.

- Se o seu foco principal é atingir propriedades de filme específicas: O PECVD oferece excelente controle sobre a tensão, adesão e densidade do filme através do ajuste preciso de seus parâmetros de plasma e processo.

Em última análise, o PECVD fornece um método poderoso e versátil para projetar superfícies avançadas quando as restrições térmicas e a qualidade do filme são primordiais.

Tabela Resumo:

| Etapa | Descrição | Elementos Chave |

|---|---|---|

| 1. Introdução de Gás | Gases precursores são introduzidos em uma câmara de vácuo. | Silano, amônia, sistema de vácuo |

| 2. Geração de Plasma | Campo elétrico cria um plasma de baixa temperatura. | Potência de RF, íons reativos, radicais |

| 3. Difusão e Reação Superficial | Espécies reativas viajam e adsorvem no substrato. | Adsorção, reações químicas |

| 4. Deposição e Crescimento do Filme | Filme fino sólido forma-se camada por camada no substrato. | Crescimento uniforme, camadas atômicas |

| 5. Remoção de Subprodutos | Subprodutos voláteis são bombeados para fora da câmara. | Dessorção, bombeamento a vácuo |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura, como nossos Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para semicondutores, células solares e muito mais – garantindo qualidade e eficiência de filme superiores. Entre em contato hoje para discutir como podemos apoiar seus objetivos de processo PECVD!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas