Em sua essência, a Deposição Química de Vapor (CVD) é um processo que transforma gases em um filme sólido e de alta pureza em uma superfície. As etapas fundamentais envolvem a introdução de gases precursores reativos em uma câmara, o uso de energia, como calor, para desencadear uma reação química sobre ou perto de um substrato, e permitir que o material sólido resultante se deposite e se acumule como um filme, átomo por átomo. Subprodutos químicos indesejados são então removidos como gases.

A Deposição Química de Vapor não é uma ação única, mas sim uma sequência altamente controlada de transporte físico e reações químicas. Dominar o CVD significa dominar o fluxo de gases, a aplicação de energia e a remoção de resíduos para projetar com precisão um material sólido a partir de um estado gasoso.

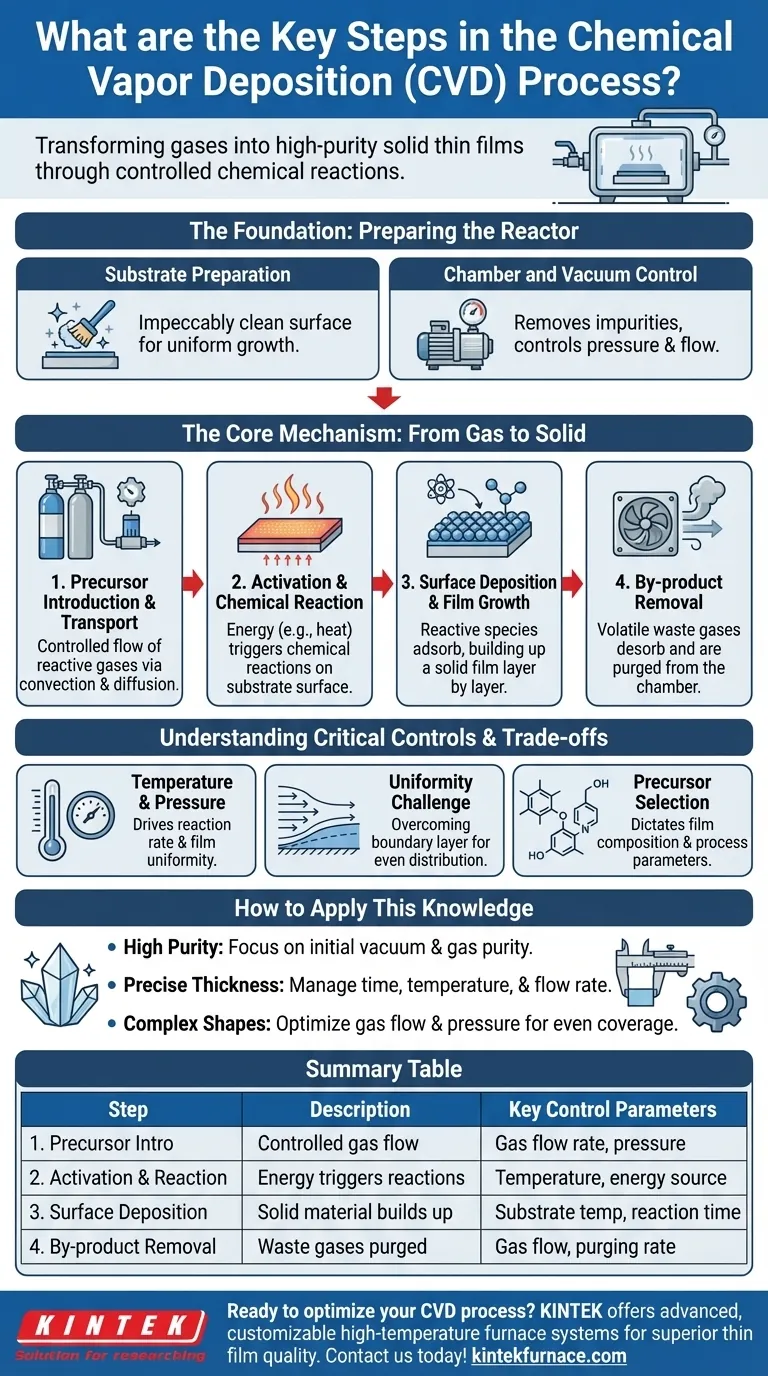

A Fundação: Preparando o Reator

Antes que qualquer deposição possa começar, o ambiente deve ser meticulosamente preparado. Esta fase é fundamental para garantir a pureza e a qualidade do filme final.

Preparação do Substrato

O processo começa com o substrato, que é o material a ser revestido. Esta superfície deve estar impecavelmente limpa, pois quaisquer contaminantes ou imperfeições podem interromper o crescimento uniforme do filme.

Controle da Câmara e do Vácuo

Todo o processo ocorre em uma câmara de reação selada. O ar é bombeado para fora para criar um vácuo, que serve a dois propósitos: remove impurezas atmosféricas que poderiam contaminar o filme e permite um controle preciso da pressão e do fluxo dos gases precursores.

O Mecanismo Central: De Gás a Sólido

Este é o coração do processo CVD, onde a transformação controlada de gás para filme sólido ocorre em uma sequência precisa.

Etapa 1: Introdução e Transporte do Precursor

Uma vez que a câmara esteja preparada, um ou mais gases precursores são introduzidos em um fluxo controlado. Esses gases contêm os átomos necessários para o filme final. Eles são transportados em direção ao substrato através de processos físicos como convecção (o movimento em massa do gás) e difusão (movimento de alta para baixa concentração).

Etapa 2: Ativação e Reação Química

A câmara é aquecida a uma temperatura específica, fornecendo a energia necessária para "ativar" os precursores. Essa energia faz com que as moléculas de gás sofram reações químicas. Essas reações podem ocorrer na fase gasosa acima do substrato ou, mais importante, diretamente na superfície quente do próprio substrato.

Etapa 3: Deposição na Superfície e Crescimento do Filme

As reações químicas produzem o material sólido desejado como uma espécie reativa. Essa espécie adsorve (gruda) na superfície do substrato e se organiza em uma estrutura sólida estável. O filme cresce camada por camada, às vezes átomo por átomo, resultando em um revestimento altamente ordenado e denso.

Etapa 4: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis que não fazem parte do filme. Esses produtos residuais gasosos se dessorvem (desprendem) da superfície e são continuamente eliminados da câmara pelo fluxo de gás, um processo frequentemente chamado de purga (purging). Isso impede que interfiram no crescimento do filme.

Compreendendo as Compensações e Controles Críticos

A qualidade de um filme CVD não é acidental; é o resultado direto do gerenciamento de um equilíbrio delicado de fatores concorrentes.

O Papel da Temperatura e Pressão

A temperatura é o principal motor da taxa de reação química. Muito baixa, e a reação não ocorrerá; muito alta, e reações indesejadas na fase gasosa podem criar partículas que chovem como defeitos no filme. A pressão influencia a concentração de precursores e a distância que eles podem percorrer, afetando a uniformidade do filme.

O Desafio da Uniformidade

Um objetivo chave do CVD é criar um filme com a mesma espessura em todos os lugares. No entanto, uma "camada limite" de gás de movimento mais lento se forma naturalmente logo acima do substrato. Garantir que os gases precursores frescos possam se difundir uniformemente através dessa camada para todas as partes do substrato é um desafio de engenharia significativo.

A Seleção de Precursores é Suprema

A escolha dos gases precursores dita tudo. Ela determina a composição do filme final (por exemplo, metal, cerâmica, diamante), a temperatura de processo necessária e a natureza dos subprodutos voláteis que devem ser removidos.

Como Aplicar Este Conhecimento

Entender essas etapas permite que você solucione problemas no processo e o adapte a resultados específicos.

- Se seu foco principal for alcançar alta pureza: Seu controle sobre o vácuo inicial e a pureza de seus gases precursores é o fator mais crítico.

- Se seu foco principal for o controle preciso da espessura: Você deve gerenciar meticulosamente o tempo de reação, a temperatura do substrato e a taxa de fluxo dos gases precursores.

- Se seu foco principal for revestir uma forma tridimensional complexa: A natureza gasosa do CVD é uma vantagem, mas você deve otimizar o fluxo de gás e a pressão para garantir que os reagentes atinjam todas as superfícies uniformemente.

Ao ver o CVD como uma sequência controlável de transporte e reação, você pode ir além de simplesmente seguir uma receita para realmente projetar materiais avançados.

Tabela Resumo:

| Etapa | Descrição | Parâmetros de Controle Chave |

|---|---|---|

| 1. Introdução e Transporte do Precursor | Fluxo controlado de gases reativos para dentro da câmara. | Taxa de fluxo de gás, pressão |

| 2. Ativação e Reação Química | Aplicação de energia (por exemplo, calor) desencadeia reações no substrato. | Temperatura, fonte de energia |

| 3. Deposição na Superfície e Crescimento do Filme | Material sólido se adsorve e se acumula camada por camada. | Temperatura do substrato, tempo de reação |

| 4. Remoção de Subprodutos | Gases residuais voláteis são purgados da câmara. | Fluxo de gás, taxa de purga |

Pronto para otimizar seu processo CVD com soluções projetadas com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos, entregando qualidade e eficiência superiores de filme fino. Entre em contato conosco hoje para discutir como nossos produtos podem aprimorar seus projetos de engenharia de materiais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório