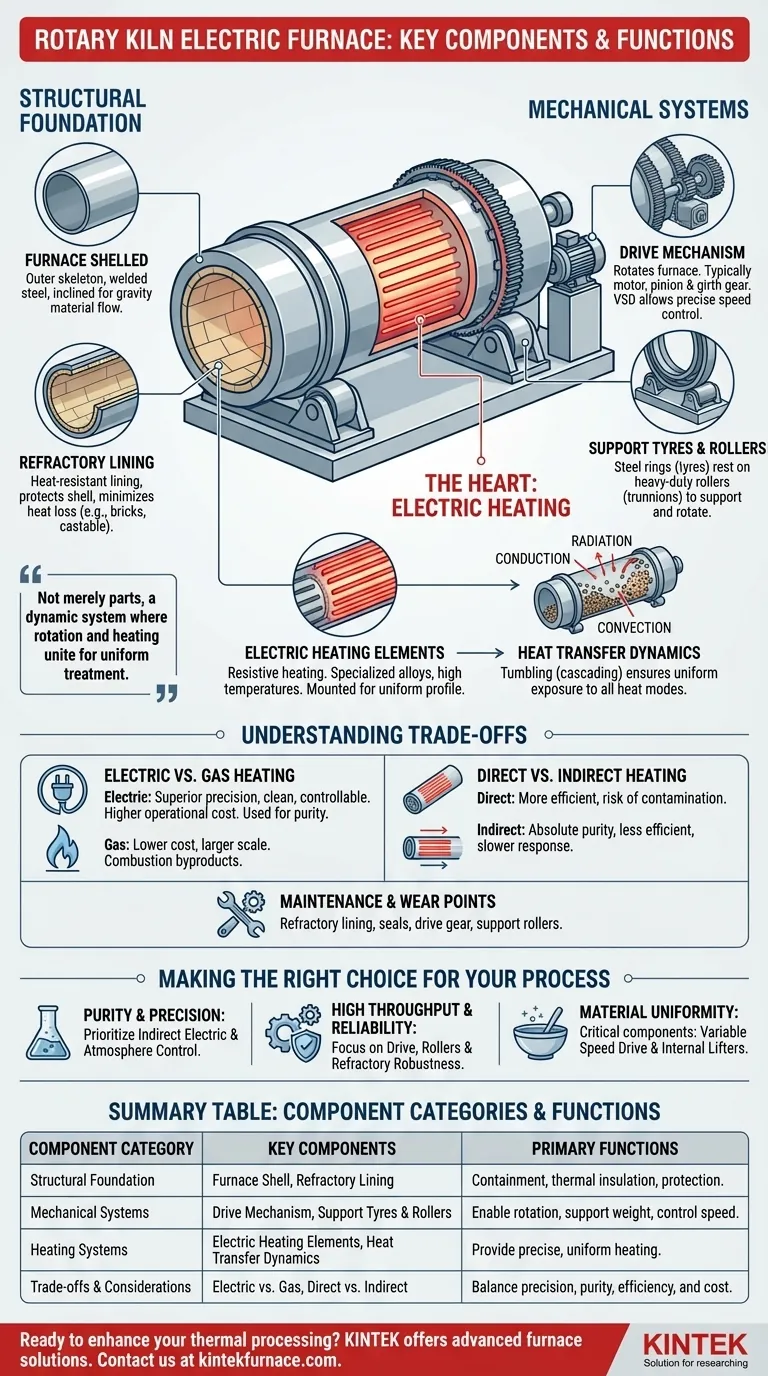

Em sua essência, um forno elétrico de forno rotativo é um sistema integrado projetado para processamento térmico contínuo. Seus componentes principais são o corpo do forno com seu revestimento resistente ao calor, o acionamento mecânico e a estrutura de suporte que permite a rotação, os elementos de aquecimento elétrico que fornecem energia e os sistemas para manuseio de materiais e controle de processo.

Um forno rotativo não é meramente uma coleção de peças. É um sistema dinâmico onde a rotação controlada e o aquecimento preciso trabalham em uníssono para garantir que cada partícula de material seja tratada de forma uniforme, alcançando resultados que fornos estáticos não conseguem.

A Fundação Estrutural: Corpo e Revestimento

A estrutura física do forno deve fornecer contenção, suporte e isolamento térmico. Essas funções são divididas entre a carcaça externa e o revestimento interno.

A Carcaça do Forno

A carcaça do forno, ou corpo, é o esqueleto externo do forno rotativo. É tipicamente um barril cilíndrico longo construído com placas de aço soldadas para suportar os imensos estresses estruturais e térmicos da operação.

Este cilindro é quase sempre montado com uma leve inclinação em relação à horizontal, usando a gravidade para ajudar a mover o material da extremidade de alimentação para a extremidade de descarga à medida que ele gira.

O Revestimento Refratário

Dentro da carcaça de aço está o revestimento refratário. Esta camada crítica é feita de materiais resistentes ao calor, como tijolos refratários, cimento moldável ou outros compostos isolantes.

Seu propósito principal é duplo: proteger a carcaça de aço das temperaturas internas extremas e minimizar a perda de calor, melhorando a eficiência térmica do forno. A escolha do material refratário também depende das propriedades químicas do material a ser processado para resistir à corrosão e à reação.

Os Sistemas Mecânicos: Rotação e Suporte

O aspecto "rotativo" do forno é o que permite suas capacidades únicas de processamento. Esse movimento é gerenciado por um conjunto robusto de componentes mecânicos.

O Mecanismo de Acionamento

O mecanismo de acionamento é o sistema que gira o corpo do forno. Geralmente consiste em uma grande engrenagem de coroa (a engrenagem de circunferência) fixada à carcaça, que é girada por uma engrenagem pinhão menor conectada a um motor elétrico de alto torque.

Sistemas modernos quase sempre incluem um acionamento de velocidade variável (VSD). Isso permite que os operadores controlem com precisão a velocidade de rotação, que é um parâmetro crítico para determinar por quanto tempo o material permanece no forno e com que eficácia ele se revoluciona e mistura.

Pneus de Suporte e Rolos

Dado o peso maciço do corpo do forno e seu conteúdo, um sistema de suporte especializado é necessário. Grandes anéis de aço, conhecidos como pneus de suporte ou anéis de rodagem, são fixados na parte externa da carcaça do forno.

Esses pneus repousam sobre um conjunto de roletes de suporte (ou moentes) de serviço pesado, que suportam toda a carga do forno e permitem que ele gire com fricção mínima.

O Coração do Forno: Aquecimento Elétrico

Ao contrário dos fornos a combustível, um forno elétrico depende do aquecimento resistivo, que oferece vantagens distintas em controle e pureza do processo.

Elementos de Aquecimento Elétrico

A fonte de calor consiste em elementos de aquecimento elétrico. Estes são feitos de ligas especializadas que podem suportar temperaturas muito altas enquanto convertem energia elétrica em energia térmica.

Esses elementos são tipicamente montados dentro da câmara do forno ou, em alguns projetos, externamente para aquecer a carcaça, que então irradia calor para dentro. Sua colocação é crucial para alcançar um perfil de temperatura uniforme ao longo do comprimento do forno rotativo.

Dinâmica de Transferência de Calor

A rotação é a chave para um aquecimento uniforme. À medida que o forno gira, ele continuamente levanta e revoluciona o material, um processo conhecido como cascateamento.

Esta ação expõe cada partícula diretamente aos três modos de transferência de calor: radiação das paredes refratárias quentes e elementos de aquecimento, condução através do contato partícula a partícula e convecção da atmosfera quente dentro do forno.

Entendendo os Compromissos

Embora potente, o projeto de um forno elétrico rotativo envolve equilibrar prioridades concorrentes.

Aquecimento Elétrico vs. a Gás

O aquecimento elétrico fornece precisão de temperatura superior e uma atmosfera limpa e controlável, livre de subprodutos da combustão. No entanto, pode ter um custo operacional mais alto, dependendo dos preços da eletricidade, e é frequentemente usado para aplicações de menor escala ou alta pureza em comparação com fornos a gás maciços.

Aquecimento Direto vs. Indireto

Um forno pode ser aquecido diretamente, com elementos dentro da câmara de processamento, ou aquecido indiretamente, onde o tubo rotativo é aquecido por fora. O aquecimento direto é mais eficiente, mas corre o risco de contaminar materiais sensíveis. O aquecimento indireto garante pureza absoluta do produto, mas é menos eficiente em termos de energia e tem uma resposta térmica mais lenta.

Manutenção e Pontos de Desgaste

Os principais componentes de desgaste são o revestimento refratário, que eventualmente se degrada devido ao ciclo térmico e à abrasão, e as vedações nas extremidades de alimentação e descarga. A engrenagem de acionamento e os roletes de suporte também requerem lubrificação e inspeção regulares para evitar falhas mecânicas.

Fazendo a Escolha Certa para o Seu Processo

Compreender como esses componentes funcionam como um sistema permite que você selecione ou opere um forno que se alinhe aos seus objetivos específicos.

- Se o seu foco principal for pureza e precisão do processo: Priorize um projeto com aquecimento elétrico indireto e sistemas avançados de controle de atmosfera.

- Se o seu foco principal for alto rendimento e confiabilidade: Preste muita atenção à robustez do mecanismo de acionamento, roletes de suporte e à qualidade do revestimento refratário.

- Se o seu foco principal for uniformidade do material: O acionamento de velocidade variável e o projeto dos elevadores internos (aletas que ajudam a revolver o material) são seus componentes mais críticos.

Ao entender a função de cada componente, você passa de simplesmente operar uma máquina para dominar um sofisticado sistema de processamento térmico.

Tabela de Resumo:

| Categoria de Componente | Componentes Principais | Funções Primárias |

|---|---|---|

| Fundação Estrutural | Carcaça do Forno, Revestimento Refratário | Contenção, isolamento térmico, proteção contra calor |

| Sistemas Mecânicos | Mecanismo de Acionamento, Pneus e Rolos de Suporte | Permitir rotação, suportar peso, controlar a velocidade |

| Sistemas de Aquecimento | Elementos de Aquecimento Elétrico, Dinâmica de Transferência de Calor | Fornecer aquecimento preciso e uniforme via radiação, condução, convecção |

| Compromissos e Considerações | Aquecimento Elétrico vs. a Gás, Aquecimento Direto vs. Indireto | Equilibrar precisão, pureza, eficiência e custo |

Pronto para aprimorar seu processamento térmico com um forno elétrico de forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas