Em essência, um sistema modular de Deposição Química por Vapor Aprimorada por Plasma (PECVD) oferece vantagens operacionais significativas para a fabricação de células solares, principalmente ao maximizar o tempo de atividade e a produção. Esta arquitetura permite que câmaras de processo individuais sejam reparadas ou limpas offline sem parar toda a linha de produção, levando a uma produção em massa econômica, uso eficiente de material e deposição consistente de filmes de alta qualidade.

O valor central de um sistema modular PECVD não é apenas a qualidade dos filmes que produz, mas sua capacidade de resolver o desafio principal da fabricação em escala industrial: minimizar o tempo de inatividade dispendioso. Ele transforma um processo tradicionalmente de parada e partida em uma operação mais contínua e economicamente eficiente.

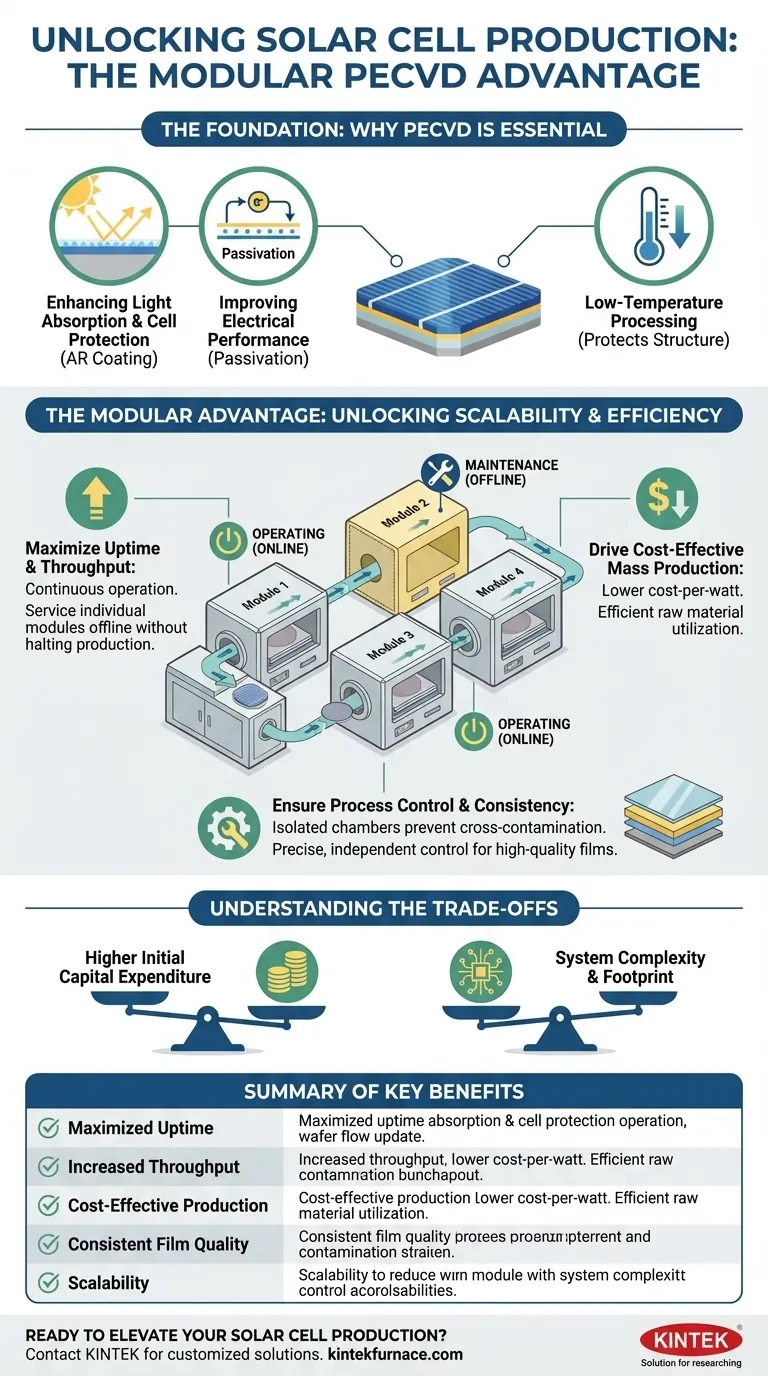

A Base: Por Que o PECVD é Essencial para Células Solares

Para entender a vantagem modular, devemos primeiro reconhecer o papel fundamental que o PECVD desempenha na criação de células solares eficientes. É a tecnologia de referência para depositar filmes finos críticos em wafers de silício.

### Melhorando a Absorção de Luz e a Proteção da Célula

O PECVD é usado para aplicar um revestimento antirreflexo (AR), tipicamente feito de nitreto de silício (SiNx). Esta camada microscópica é crucial para capturar mais luz solar, reduzir a reflexão e, portanto, aumentar a quantidade de energia que a célula pode converter.

Esta mesma camada de SiNx também serve como uma barreira protetora, protegendo a superfície delicada da célula da umidade e contaminação que poderiam degradar seu desempenho ao longo do tempo.

### Melhorando o Desempenho Elétrico (Passivação)

Durante o processo de deposição, o filme de SiNx rico em hidrogênio desempenha uma função crítica chamada passivação. Ele efetivamente "cura" defeitos microscópicos e neutraliza cargas elétricas perdidas (ligações pendentes) dentro do wafer de silício.

Essa passivação melhora a mobilidade dos portadores de carga (elétrons), permitindo que fluam mais livremente e aumentando a eficiência geral da célula solar.

### A Vantagem do Processamento em Baixa Temperatura

Ao contrário da Deposição Química por Vapor (CVD) tradicional, o PECVD opera em temperaturas muito mais baixas. Isso é vital para proteger as estruturas delicadas e pré-existentes da célula solar de danos térmicos durante o processo de revestimento.

A Vantagem Modular: Desbloqueando a Escalabilidade da Produção

Embora o PECVD padrão forneça a qualidade de filme necessária, a arquitetura modular é o que permite a verdadeira eficiência em escala industrial. Ela repensa o design da máquina para abordar diretamente os gargalos da produção em massa.

### Maximizando o Tempo de Atividade e a Produção

Em um sistema tradicional de câmara única, toda a máquina deve ser desligada para limpeza e manutenção de rotina. Esta é uma fonte significativa de tempo de produção perdido.

Um sistema modular consiste em múltiplas câmaras de processo independentes. Quando um módulo requer limpeza, ele pode ser colocado offline enquanto os outros continuam a operar. Isso aumenta drasticamente o tempo de atividade geral do equipamento e a produção da fábrica.

### Impulsionando a Produção em Massa Custo-Efetiva

Maior tempo de atividade e produção se traduzem diretamente em um custo de fabricação mais baixo por célula solar e, finalmente, em um custo por watt mais baixo.

Além disso, esses sistemas são projetados para uma utilização altamente eficiente de matérias-primas, minimizando o desperdício de gases precursores e contribuindo para uma melhor economia de produção.

### Garantindo o Controle e a Consistência do Processo

Em uma configuração modular, diferentes etapas de deposição podem ser isoladas em câmaras dedicadas. Isso evita a contaminação cruzada entre as camadas, o que é crítico ao criar designs de células complexos e multicamadas.

Essa separação permite um controle preciso e independente sobre a temperatura, pressão e condições do plasma para cada filme específico, resultando em uniformidade excepcional e desempenho de camada repetível e de alta qualidade.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de considerações. Uma abordagem modular introduz um conjunto diferente de cálculos de engenharia e financeiros em comparação com sistemas monolíticos.

### Despesas de Capital Iniciais

Os sistemas modulares são inerentemente mais complexos, muitas vezes envolvendo robótica avançada de manuseio de wafers e sistemas de controle sofisticados. Isso geralmente resulta em um investimento de capital inicial mais alto em comparação com um único reator PECVD de grande lote.

A decisão de investir depende se os ganhos em produção e a redução dos custos operacionais proporcionarão um retorno suficiente sobre a despesa inicial mais alta.

### Complexidade do Sistema e Espaço Ocupado

Gerenciar múltiplos módulos de processo independentes, sistemas de vácuo e linhas de gás aumenta a complexidade geral do equipamento. Isso pode exigir treinamento de manutenção mais especializado e um espaço de sala limpa potencialmente maior.

Fazendo a Escolha Certa para Seus Objetivos de Produção

Selecionar a arquitetura PECVD correta é uma decisão estratégica que deve se alinhar com seus objetivos de fabricação específicos.

- Se seu foco principal é a produção máxima e o menor custo por watt: O tempo de atividade superior e a produção de um sistema PECVD modular o tornam a escolha definitiva para produção de alto volume e sensível a custos.

- Se seu foco principal é P&D ou produção especializada em pequena escala: Um sistema de lote de câmara única menos caro pode oferecer um ponto de entrada mais prático, mas faltará a escalabilidade para a fabricação em massa.

- Se seu foco principal são arquiteturas de células avançadas com camadas complexas: O isolamento do processo e o controle preciso oferecidos por um sistema modular são inestimáveis para garantir a qualidade e a repetibilidade de cada filme distinto.

Em última análise, a adoção de um sistema PECVD modular é um compromisso com uma filosofia de produção de fluxo contínuo e alta eficiência.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Tempo de Atividade Maximizado | Manutenção individual da câmara sem interromper a produção, reduzindo o tempo de inatividade. |

| Produção Aumentada | A operação contínua impulsiona a produção, reduzindo o custo por watt na produção em massa. |

| Produção Custo-Efetiva | Uso eficiente de material e despesas operacionais reduzidas melhoram o ROI. |

| Qualidade de Filme Consistente | Controle preciso e isolamento evitam contaminação para camadas de alto desempenho. |

| Escalabilidade | O design modular suporta o crescimento de protótipos para fabricação em alto volume. |

Pronto para elevar sua produção de células solares com soluções PECVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura de ponta, incluindo nossos sistemas especializados CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção exclusivas, ajudando você a alcançar maior eficiência, custos reduzidos e crescimento escalável. Não deixe que o tempo de inatividade o atrase — entre em contato conosco hoje para discutir como nossos sistemas modulares PECVD podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações