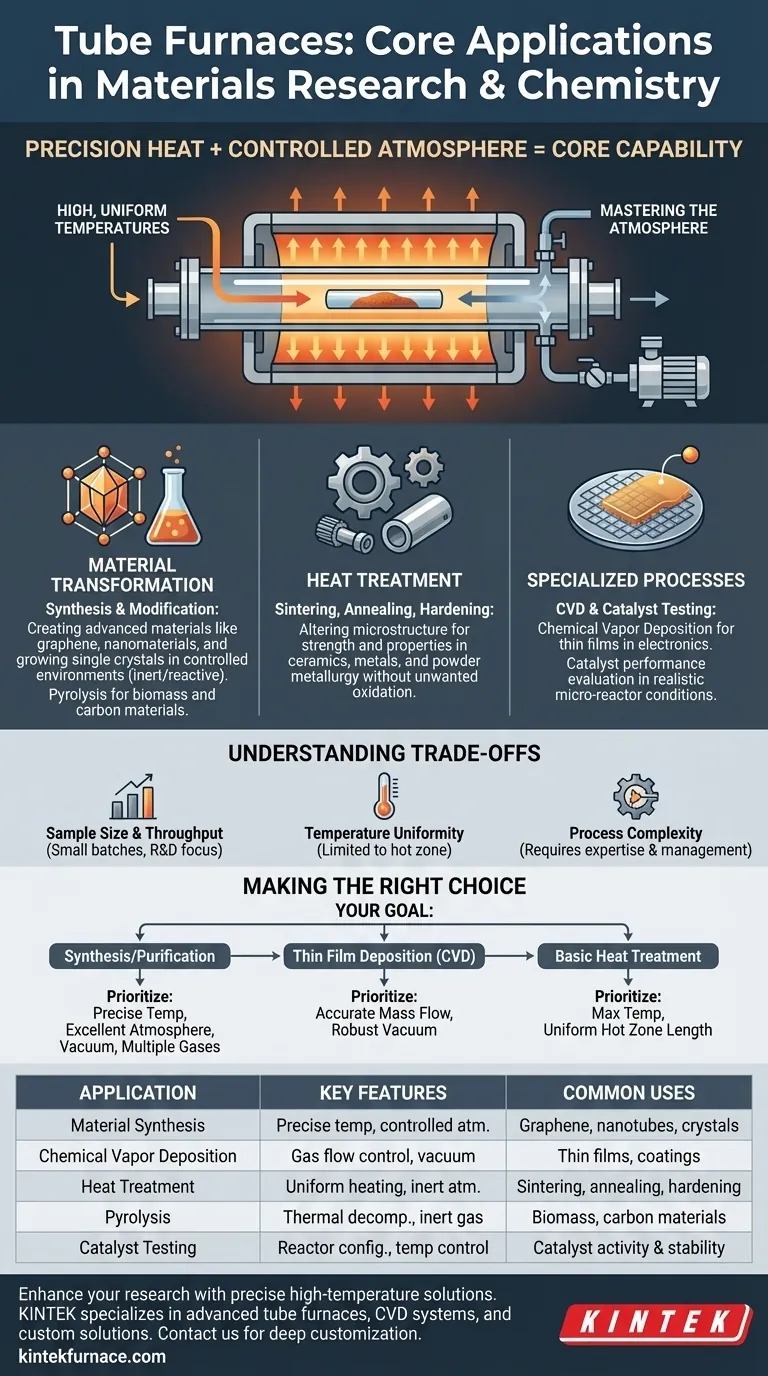

Em suma, os fornos tubulares são usados para qualquer processo de alta temperatura que exija controle preciso sobre a atmosfera da amostra. Essa capacidade central os torna indispensáveis para sintetizar novos materiais como o grafeno, realizar tratamentos térmicos como recozimento e sinterização, e depositar filmes finos via deposição química de vapor (CVD) para eletrônicos e revestimentos.

O poder de um forno tubular não reside apenas na sua capacidade de atingir altas temperaturas. Seu verdadeiro valor está no design do tubo selado, que permite aos pesquisadores criar, manter e modificar um ambiente gasoso altamente controlado – desde um vácuo puro até uma atmosfera química reativa – em torno de uma amostra durante o processamento.

A Base: Por Que um Tubo, Não uma Caixa?

A geometria única de um forno tubular é o que libera suas principais aplicações. Ao contrário de um forno de caixa simples ou estufa, um forno tubular isola a amostra dentro de um ambiente contido e selado, permitindo duas funções críticas simultaneamente.

Atingindo Temperaturas Altas e Uniformes

Os elementos de aquecimento circundam um tubo de cerâmica ou quartzo, criando uma zona de temperatura consistente. Isso permite o processamento térmico preciso, onde manter uma temperatura específica ou seguir uma taxa de aquecimento e resfriamento programada é essencial para as propriedades finais do material.

Dominando a Atmosfera

As extremidades do tubo podem ser seladas com flanges conectadas a linhas de gás e bombas de vácuo. Isso dá ao pesquisador total autoridade sobre o ambiente químico, permitindo processos impossíveis em ar aberto, como trabalhar com materiais sensíveis ao oxigênio ou introduzir gases reativos específicos.

Principais Aplicações na Transformação de Materiais

A combinação de calor e controle atmosférico torna o forno tubular uma plataforma versátil para criar e modificar materiais em um nível fundamental.

Síntese de Materiais Avançados

Os fornos tubulares são centrais para a criação de materiais com propriedades inovadoras. Isso inclui o crescimento de monocristais para eletrônicos, a preparação de compostos inorgânicos e a síntese de nanomateriais como nanotubos de carbono e grafeno, que frequentemente requerem gases precursores específicos e a ausência completa de oxigênio.

Decomposição Térmica e Pirólise

A pirólise é o processo de decomposição térmica de um material em uma atmosfera inerte (não reativa). Em um forno tubular, uma amostra pode ser aquecida sob um fluxo de nitrogênio ou argônio, fazendo com que se decomponha em componentes mais simples sem combustão. Isso é usado na pesquisa de biomassa e para criar materiais de carbono especializados.

Tratamento Térmico: Sinterização, Recozimento e Endurecimento

Esses processos usam calor para alterar a microestrutura de um material, não para mudar sua composição química.

- A sinterização compacta pós em uma massa sólida, essencial em cerâmica e metalurgia do pó.

- Recozimento e Endurecimento modificam as propriedades de metais e outros materiais para torná-los mais fortes ou menos quebradiços. A atmosfera controlada previne oxidação indesejada em altas temperaturas.

Processos Especializados e Pesquisa

Além do tratamento térmico geral, os fornos tubulares são críticos para processos químicos mais complexos e dinâmicos.

Deposição Química de Vapor (CVD)

CVD é uma técnica fundamental na fabricação de semicondutores e nanotecnologia. Gases precursores são introduzidos no tubo quente, onde reagem e depositam um filme fino sólido de alta pureza em um substrato. O forno tubular oferece o ambiente perfeito para este processo delicado.

Pesquisa e Testes de Catalisadores

Para avaliar o desempenho de um catalisador, ele deve ser testado sob condições operacionais realistas. Um forno tubular pode ser configurado como um reator em pequena escala, permitindo que os pesquisadores fluam reagentes específicos sobre um leito catalítico a uma temperatura definida para medir sua atividade e estabilidade ao longo do tempo.

Compreendendo as Desvantagens

Embora potentes, os fornos tubulares têm limitações inerentes que são importantes de reconhecer.

Tamanho da Amostra e Rendimento

A maioria dos fornos tubulares de laboratório é projetada para pesquisa e desenvolvimento, não para produção em massa. O diâmetro e o comprimento do tubo restringem o tamanho da amostra, tornando-os mais adequados para processar pequenos lotes de material.

Uniformidade da Temperatura

A "zona quente", ou a área de temperatura mais uniforme, é tipicamente limitada à porção central do tubo. Amostras colocadas muito perto das extremidades podem experimentar gradientes de temperatura, o que pode afetar a consistência experimental.

Complexidade do Processo

A operação de um forno tubular para aplicações avançadas como CVD requer um gerenciamento cuidadoso de múltiplos sistemas, incluindo programadores de temperatura, controladores de fluxo de gás e bombas de vácuo. Isso exige um nível mais alto de experiência do operador em comparação com uma estufa simples.

Fazendo a Escolha Certa para o Seu Objetivo

As características específicas que você precisa em um forno tubular dependem inteiramente da sua aplicação pretendida.

- Se o seu foco principal é síntese ou purificação: Priorize a programação precisa da temperatura e um excelente controle atmosférico com um bom sistema de vácuo e múltiplas entradas de gás.

- Se o seu foco principal é a deposição de filmes finos (CVD): Você precisará de um sistema com controladores de fluxo de massa altamente precisos para gases precursores e um sistema de vácuo robusto.

- Se o seu foco principal é tratamento térmico básico (recozimento, sinterização): Suas principais preocupações serão a temperatura máxima de operação e o comprimento da zona quente uniforme.

Em última análise, um forno tubular é uma ferramenta fundamental que transforma um simples processo de aquecimento em um experimento científico altamente controlado e repetível.

Tabela Resumo:

| Aplicação | Características Principais | Usos Comuns |

|---|---|---|

| Síntese de Materiais | Temperatura precisa, atmosfera controlada | Grafeno, nanotubos de carbono, monocristais |

| Deposição Química de Vapor (CVD) | Controle de fluxo de gás, sistemas de vácuo | Filmes finos para eletrônicos, revestimentos |

| Tratamento Térmico | Aquecimento uniforme, atmosferas inertes | Recozimento, sinterização, endurecimento de metais e cerâmicas |

| Pirólise | Decomposição térmica em gás inerte | Pesquisa de biomassa, produção de materiais de carbono |

| Teste de Catalisadores | Configuração de reator, controle de temperatura | Avaliação de atividade e estabilidade de catalisadores |

Pronto para aprimorar sua pesquisa de materiais com soluções precisas de alta temperatura? A KINTEK é especializada em fornos tubulares avançados e sistemas personalizados para síntese, CVD e tratamento térmico. Aproveitando uma excepcional P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & de Atmosfera e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas profundas capacidades de personalização podem otimizar seus processos de laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão