A principal vantagem de um forno a arco a vácuo é a sua capacidade de produzir materiais de pureza e integridade estrutural excepcionais. Ao fundir metais e ligas em um vácuo controlado, este processo remove gases dissolvidos e vaporiza impurezas indesejáveis, resultando em um produto final com limpeza superior, composição química precisa e propriedades mecânicas aprimoradas que são inatingíveis com técnicas convencionais de fusão no ar.

Um forno a arco a vácuo não é meramente uma ferramenta para fundir metal; é um sofisticado sistema de refino e purificação. Sua função principal é criar um ambiente ultralimpo que elimina a contaminação atmosférica e remove ativamente impurezas internas, melhorando fundamentalmente a qualidade e o desempenho de materiais de alta especificação.

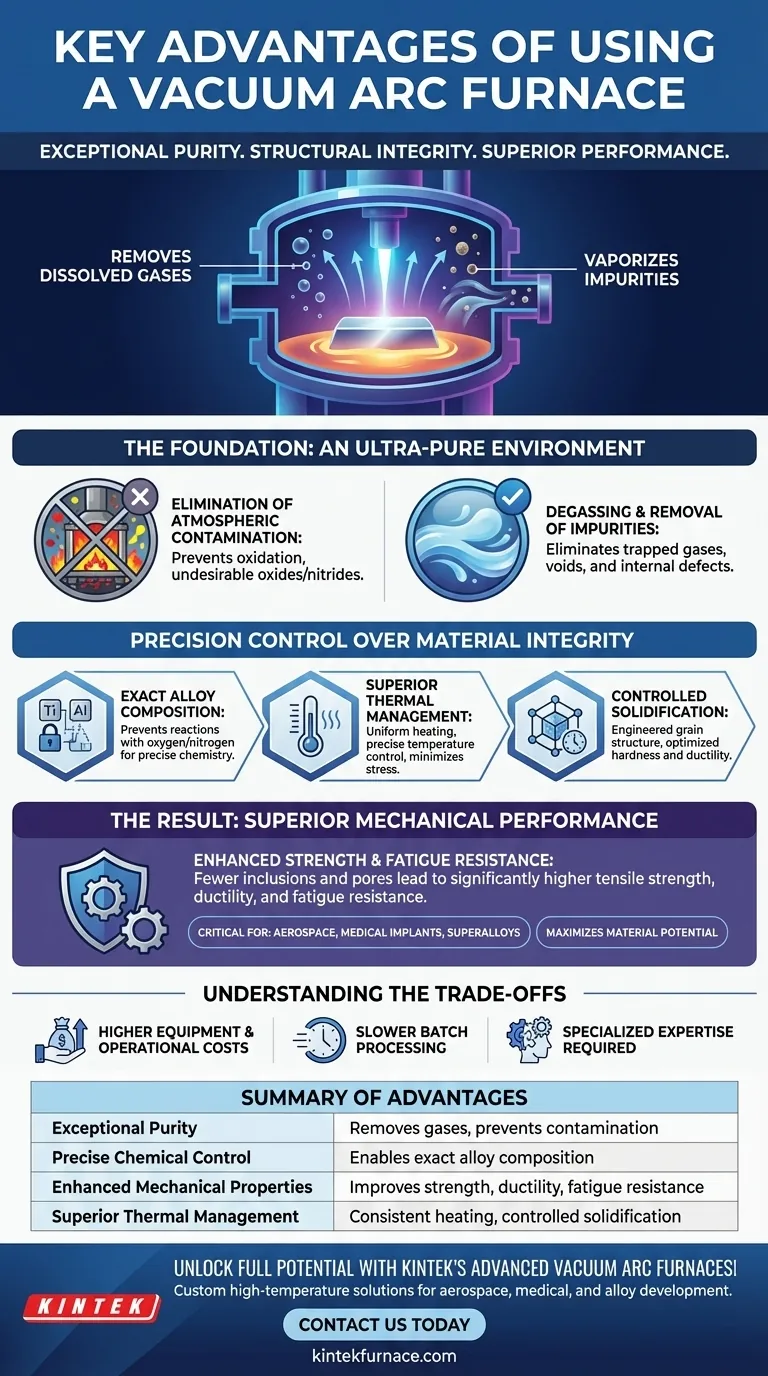

A Fundação: Um Ambiente Ultra-Puro

A característica definidora de um forno a arco a vácuo é o ambiente que ele cria. Este vácuo controlado é a fonte de suas vantagens mais significativas.

Eliminação da Contaminação Atmosférica

Em fornos tradicionais, o metal fundido é exposto ao ar, que é primariamente nitrogênio e oxigênio. Esses gases reativos podem formar óxidos e nitretos indesejáveis dentro do material.

Um forno a vácuo remove a atmosfera, criando um ambiente livre de contaminação. Isso previne a oxidação e outras reações, garantindo que as propriedades intrínsecas do metal sejam preservadas.

Desgaseificação e Remoção de Impurezas

Muitos metais contêm gases dissolvidos como hidrogênio, nitrogênio e oxigênio de processamentos anteriores. Esses gases ficam presos durante a solidificação, criando vazios e defeitos internos que comprometem a resistência.

O ambiente de baixa pressão de um forno a vácuo faz com que esses gases dissolvidos sejam extraídos do metal fundido. Ele também vaporiza e remove outros elementos contaminantes com altas pressões de vapor, atuando como um poderoso processo de purificação.

Controle de Precisão Sobre a Integridade do Material

Além de criar uma folha limpa, o ambiente de vácuo permite um nível de controle incomparável sobre todo o processo de fusão e solidificação.

Composição Exata da Liga

Ao adicionar elementos de liga sensíveis como titânio ou alumínio, um vácuo impede que reajam com oxigênio ou nitrogênio.

Isso garante que a composição química final da liga seja exatamente a pretendida. Esse nível de precisão é crítico para superligas e outros materiais de alto desempenho onde pequenas variações podem alterar drasticamente o desempenho.

Gerenciamento Térmico Superior

Fornos a vácuo fornecem aquecimento altamente uniforme e controle preciso de temperatura. Essa consistência minimiza tensões térmicas e reduz o risco de formação de defeitos durante a fusão.

O processo é frequentemente controlado por computador, garantindo uma repetibilidade metalúrgica excepcional de um lote para o outro.

Solidificação Controlada

A tecnologia também permite o resfriamento rápido, ou têmpera (quenching), do material. Ao gerenciar cuidadosamente o processo de solidificação, metalurgistas podem projetar uma estrutura de grão específica para alcançar as propriedades mecânicas desejadas, como dureza ou ductilidade.

O Resultado: Desempenho Mecânico Superior

A combinação de alta pureza e controle de processo preciso se traduz diretamente em materiais com características de desempenho comprovadamente melhores.

Resistência Aprimorada à Tração e Fadiga

O produto final de um forno a arco a vácuo tem muito menos inclusões, poros de gás e outros defeitos microscópicos. Esses defeitos são os pontos de início típicos para fissuras.

Ao eliminá-los, o material exibe resistência à tração, ductilidade e resistência à fadiga significativamente maiores. Isso é essencial para componentes que devem suportar estresse extremo e carregamento cíclico, como pás de turbina ou implantes médicos.

Entendendo as Compensações

Embora as vantagens sejam significativas, um forno a arco a vácuo é uma ferramenta especializada com considerações específicas.

Custos de Equipamento e Operacionais Mais Altos

Fornos a arco a vácuo representam um investimento de capital significativo e têm custos operacionais mais altos em comparação com fornos de fusão a ar convencionais devido à complexidade dos sistemas de vácuo e controles.

Processamento de Lotes Mais Lento

O tempo total do ciclo, que inclui carregamento, criação do vácuo, fusão e resfriamento, pode ser mais longo do que para processos de fusão mais simples. Isso o torna menos adequado para metais de *commodity* de alto volume e baixo custo.

Especialização Necessária

Operar e manter um forno a arco a vácuo requer técnicos e engenheiros altamente qualificados que entendam tanto de metalurgia quanto de tecnologia de alto vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar esta tecnologia é uma decisão estratégica impulsionada pelos requisitos de uso final do material.

- Se seu foco principal são componentes de missão crítica (aeroespacial, médico): A pureza incomparável e a resistência à fadiga são benefícios inegociáveis que justificam o custo.

- Se seu foco principal é desenvolver novas superligas: O controle preciso sobre a química da liga é essencial para a pesquisa e para atingir as propriedades-alvo.

- Se seu foco principal é maximizar o desempenho do material: Este processo pode refinar até mesmo ligas padrão para um grau muito mais elevado, desbloqueando todo o seu potencial.

Em última análise, escolher um forno a arco a vácuo é um compromisso para alcançar o mais alto padrão possível de qualidade de material, garantindo confiabilidade onde a falha não é uma opção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Excepcional | Remove gases dissolvidos e impurezas em vácuo, prevenindo contaminação e oxidação. |

| Controle Químico Preciso | Permite a composição exata da liga ao evitar reações com gases atmosféricos. |

| Propriedades Mecânicas Aprimoradas | Melhora a resistência à tração, ductilidade e resistência à fadiga ao eliminar defeitos. |

| Gerenciamento Térmico Superior | Fornece aquecimento uniforme e solidificação controlada para resultados consistentes. |

Desbloqueie todo o potencial dos seus materiais com os fornos a arco a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos soluções de alta temperatura como Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e mais, com profunda personalização para atender às suas necessidades exclusivas. Se você atua nos setores aeroespacial, médico ou no desenvolvimento de ligas, nossa experiência garante pureza e desempenho superiores. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza