Em sua essência, um forno de resistência tipo caixa é um equipamento fundamental de processamento térmico. Ele funciona utilizando a resistência elétrica para gerar calor, que é então transferido para a carga de trabalho principalmente por radiação dentro de uma câmara fechada. Suas principais vantagens são a simplicidade operacional, a alta uniformidade de temperatura e a ampla aplicabilidade.

O verdadeiro valor de um forno de resistência tipo caixa reside no seu papel como ferramenta universal. Seu design simples proporciona um aquecimento uniforme e confiável, tornando-o um pilar indispensável para inúmeras tarefas de pesquisa, desenvolvimento e produção em pequena escala.

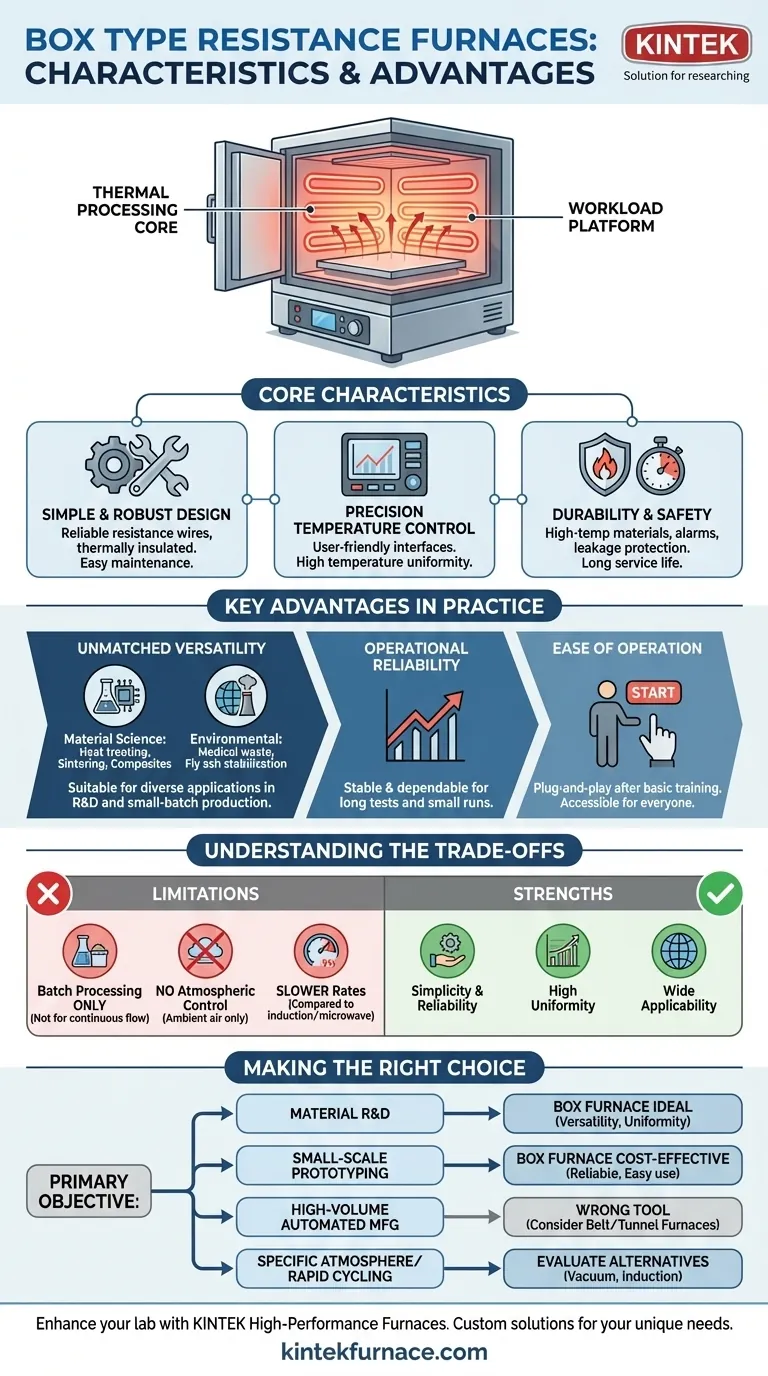

Desvendando as Características Essenciais

A eficácia de um forno de caixa decorre de alguns princípios de design chave que trabalham em conjunto para fornecer um ambiente de aquecimento estável e controlável.

Design Simples e Robusto

O forno é construído em torno de elementos de aquecimento, tipicamente fios resistivos, que são estrategicamente posicionados dentro de uma câmara termicamente isolada.

Essa estrutura fundamental é mecanicamente simples, o que contribui para sua confiabilidade e facilidade de manutenção.

Controle de Temperatura de Precisão

Os fornos de caixa modernos estão equipados com interfaces de controle fáceis de usar. Estas permitem que os operadores definam, iniciem e parem facilmente os ciclos de aquecimento.

Crucialmente, o design "caixa" fechada promove alta uniformidade de temperatura, garantindo que toda a carga de trabalho seja exposta a um ambiente térmico consistente.

Construído para Durabilidade e Segurança

Estes fornos são construídos com isolamento de alta qualidade e materiais de aquecimento escolhidos por sua resistência a altas temperaturas e oxidação.

Esta construção robusta garante uma longa vida útil e a capacidade de operar continuamente, reduzindo o tempo de inatividade da produção. Recursos de segurança padrão, como alarmes de superaquecimento e proteção contra vazamento, estão incluídos para proteger tanto o operador quanto o equipamento.

Vantagens Chave na Prática

As características de design de um forno de caixa se traduzem diretamente em benefícios tangíveis para laboratórios e instalações industriais.

Versatilidade Incomparável

Seu aquecimento simples e controlável torna o forno adequado para uma vasta gama de aplicações.

Em ciência dos materiais, é usado para tratamento térmico de metais (recozimento, têmpera), sinterização de cerâmicas, moldagem de vidro e processamento de compósitos avançados como fibra de carbono.

Em campos ambientais, é usado para a pirólise de alta temperatura de resíduos médicos e a estabilização de cinzas volantes, derretendo-as em um estado vítreo seguro.

Confiabilidade Operacional

A combinação de materiais duráveis e um design simples resulta em uma máquina altamente estável e confiável.

Essa confiabilidade é crítica para testes de longa duração e corridas de produção em pequenos lotes, onde a falha do equipamento seria cara e disruptiva.

Facilidade de Operação

Uma vantagem chave é sua acessibilidade. Após o treinamento básico, quase qualquer operador pode gerenciar os ciclos de aquecimento de forma eficaz.

Essa natureza "plug-and-play" reduz a barreira de entrada para o processamento térmico sofisticado, tornando-o um grampo em ambientes acadêmicos e de P&D.

Compreendendo as Compensações

Nenhum equipamento é perfeito para todas as tarefas. Os pontos fortes do forno de caixa em simplicidade e versatilidade vêm com limitações inerentes.

Processamento em Lote vs. Fluxo Contínuo

O design fundamental de um forno de caixa é para processamento em lote. Você carrega uma peça, executa um ciclo, esfria e descarrega.

É inerentemente inadequado para linhas de produção contínuas de alto volume, onde um forno de túnel ou de esteira seria mais apropriado.

Controle de Atmosfera

Um forno de caixa padrão opera em ar ambiente. Embora suficiente para muitas tarefas, não é projetado para processos que exijam uma atmosfera controlada (por exemplo, vácuo ou gás inerte).

A obtenção de controle de atmosfera requer designs de forno especializados e mais complexos, afastando-se da vantagem "simples" de um forno de caixa básico.

Taxas de Aquecimento e Resfriamento

Embora estável, a massa térmica de um forno de caixa bem isolado significa que suas taxas de aquecimento e resfriamento podem ser mais lentas do que equipamentos mais especializados, como fornos de indução ou micro-ondas.

Isso pode ser uma limitação para processos que exigem ciclos térmicos rápidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal for pesquisa e desenvolvimento de materiais: O forno de caixa é uma escolha ideal devido à sua uniformidade de temperatura, versatilidade para testar diferentes materiais e simplicidade operacional.

- Se o seu foco principal for produção em pequena escala ou prototipagem: A confiabilidade e a facilidade de uso do forno o tornam uma solução econômica para criar pequenos lotes de peças.

- Se o seu foco principal for fabricação automatizada de alto volume: O forno de caixa é a ferramenta errada; você deve investigar sistemas contínuos como fornos de esteira ou túnel.

- Se o seu foco principal forem processos que exigem uma atmosfera específica ou ciclos rápidos: Você deve avaliar fornos a vácuo especializados ou tecnologias de aquecimento alternativas, como a indução.

Ao entender seus pontos fortes essenciais e limitações inerentes, você pode alavancar o forno de resistência tipo caixa como a ferramenta poderosa e versátil para a qual foi projetado.

Tabela de Resumo:

| Característica/Vantagem | Descrição |

|---|---|

| Design Simples e Robusto | Usa fios resistivos em uma câmara isolada para confiabilidade e fácil manutenção. |

| Controle de Temperatura de Precisão | Apresenta interfaces amigáveis e alta uniformidade de temperatura para resultados consistentes. |

| Durabilidade e Segurança | Construído com materiais resistentes a altas temperaturas e inclui recursos de segurança como alarmes. |

| Versatilidade Incomparável | Adequado para ciência dos materiais (por exemplo, recozimento, sinterização) e aplicações ambientais (por exemplo, pirólise de resíduos). |

| Confiabilidade Operacional | Confiável para testes de longa duração e produção em pequenos lotes com tempo de inatividade mínimo. |

| Facilidade de Operação | Acessível para operadores após treinamento básico, ideal para P&D e ambientes acadêmicos. |

| Limitações | Processamento apenas em lote, sem controle de atmosfera e taxas de aquecimento/resfriamento mais lentas em comparação com equipamentos especializados. |

Pronto para aprimorar o processamento térmico do seu laboratório com fornos confiáveis e de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais únicos. Se você atua em ciência dos materiais, pesquisa ambiental ou produção em pequena escala, podemos ajudá-lo a alcançar resultados superiores. Contate-nos hoje para discutir como nossos fornos podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação