Em sua essência, o tratamento térmico a vácuo proporciona resultados superiores no material ao mudar fundamentalmente o ambiente de processamento. Em vez de lutar contra gases atmosféricos como oxigênio, nitrogênio e vapor d'água, ele os remove completamente, resultando em um controle incomparável sobre as propriedades finais e o acabamento da superfície de um componente.

A principal vantagem do tratamento térmico a vácuo não é apenas uma característica, mas uma cascata de benefícios que derivam de um único princípio: ao remover a atmosfera, você elimina reações químicas indesejadas, levando a materiais mais puros, superfícies mais limpas e resultados mais previsíveis.

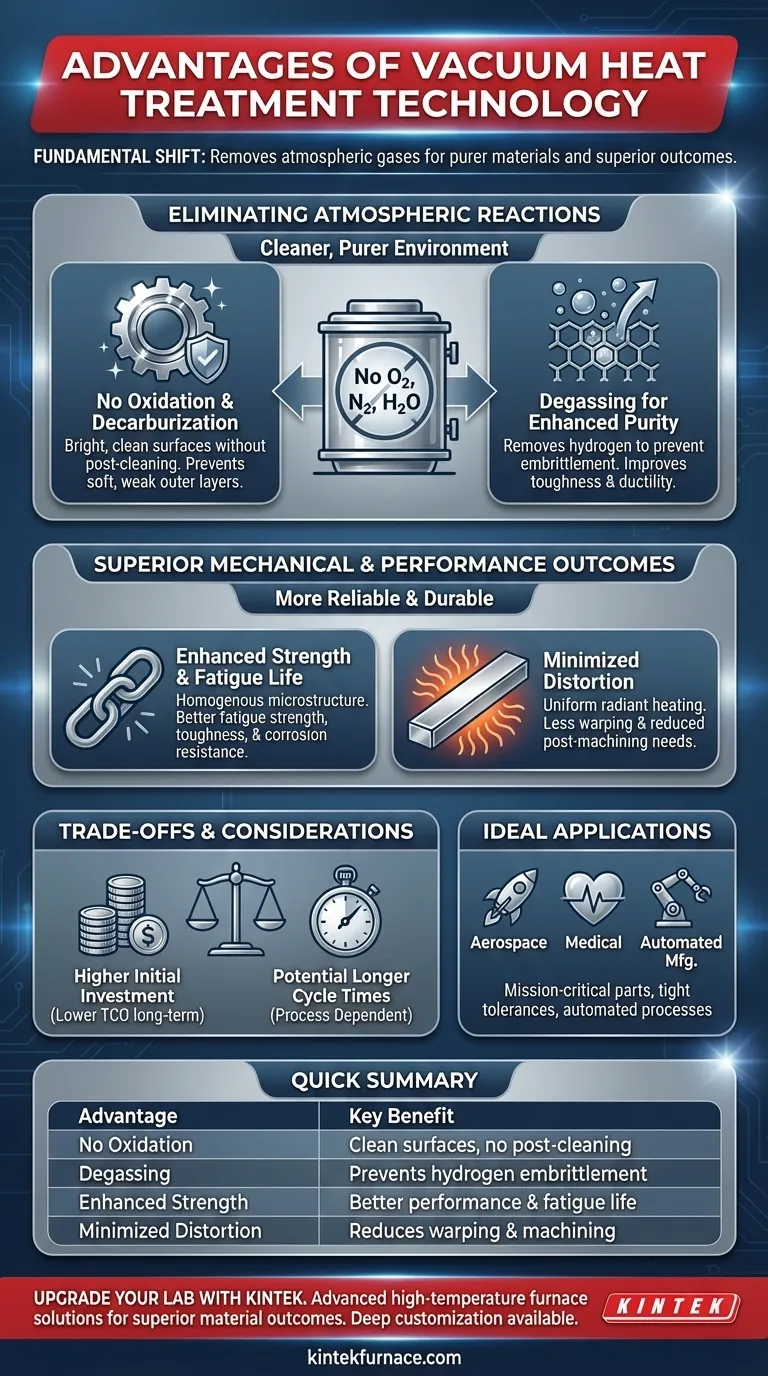

A Vantagem Fundamental: Eliminação de Reações Atmosféricas

O tratamento térmico tradicional ocorre em uma atmosfera que reage ativamente com a superfície do metal. A tecnologia a vácuo contorna todo esse problema ao criar um ambiente inerte e controlado.

Sem Oxidação ou Descarburação

Ao remover o oxigênio, o processo garante que as peças saiam com uma superfície limpa e brilhante, livre da camada de óxido que assola os métodos convencionais. Isso elimina a necessidade de operações de limpeza pós-tratamento, como jateamento ou decapagem.

Mais importante, evita a descarburação — a perda de carbono da superfície do aço — que pode criar uma camada externa macia e fraca e comprometer o desempenho e a resistência ao desgaste da peça.

Degaseificação para Pureza Aprimorada

O ambiente de vácuo puxa ativamente os gases aprisionados, principalmente o hidrogênio, para fora da estrutura interna do metal.

Esse efeito de desgaseificação é fundamental para prevenir a fragilização por hidrogênio, um fenômeno que pode causar falha frágil catastrófica em aços de alta resistência. O resultado é um material com tenacidade, ductilidade e plasticidade significativamente melhoradas.

Resultados Mecânicos e de Desempenho Superiores

Um material mais limpo e puro processado com controle térmico preciso inerentemente oferece um desempenho melhor e mais confiável.

Resistência e Vida Útil à Fadiga Aprimoradas

Ao prevenir imperfeições superficiais e subsuperficiais causadas por oxidação e contaminação, o tratamento a vácuo produz uma microestrutura mais homogênea.

Essa uniformidade se traduz diretamente em melhor resistência à fadiga, tenacidade e resistência à corrosão, pois há menos pontos de estresse microscópicos onde as trincas podem se iniciar.

Distorção Minimizada

No vácuo, o calor é transferido principalmente por radiação, que é inerentemente mais uniforme do que a convecção em altas temperaturas. Esse aquecimento lento e uniforme minimiza o estresse térmico em todo o componente.

Combinado com o resfriamento a gás controlado, esse gerenciamento térmico preciso resulta em uma menor distorção e empenamento significativos. Isso reduz a necessidade de usinagem pós-tratamento térmico dispendiosa para trazer as peças de volta à tolerância.

Compreendendo os Compromissos e Considerações

Embora as vantagens sejam significativas, o tratamento térmico a vácuo não é uma solução universal. Ele envolve um conjunto diferente de considerações operacionais e econômicas em comparação com as tecnologias de forno tradicionais.

Investimento Inicial de Capital

Fornos a vácuo representam um custo de capital inicial mais alto do que seus equivalentes atmosféricos. A complexidade das bombas de vácuo, da câmara e dos sistemas de controle contribui para essa despesa.

No entanto, esse custo pode ser frequentemente justificado por um custo total de propriedade mais baixo quando se considera a eliminação do pós-processamento, a redução das taxas de sucata e a ausência da necessidade de gases de processo consumíveis caros, como o argônio.

Variações no Tempo de Ciclo

O aquecimento por radiação pode ser mais lento em temperaturas mais baixas em comparação com os métodos de convecção forçada. Isso pode, às vezes, levar a tempos de ciclo totais mais longos para certos processos.

Fornos a vácuo modernos geralmente mitigam isso com resfriamento a gás de alta pressão e cronogramas de aquecimento otimizados, mas continua sendo uma variável chave a ser considerada durante o planejamento do processo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar o tratamento térmico a vácuo deve ser impulsionada pelos requisitos específicos de seus componentes e seus objetivos operacionais.

- Se seu foco principal for desempenho de missão crítica: Para peças aeroespaciais, médicas ou automotivas de alto desempenho, a pureza do material e a prevenção da fragilização por hidrogênio tornam o tratamento a vácuo a escolha superior.

- Se seu foco principal for reduzir custos de pós-processamento: Para geometrias complexas ou peças com tolerâncias apertadas, a distorção mínima e o acabamento superficial limpo podem gerar um retorno significativo sobre o investimento ao eliminar etapas de retificação e limpeza.

- Se seu foco principal for controle de processo e automação: O alto grau de repetibilidade, segurança e operação limpa torna a tecnologia a vácuo ideal para ambientes de fabricação modernos e orientados por dados.

Em última análise, a adoção do tratamento térmico a vácuo é um investimento em controle de processo, qualidade e previsibilidade.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Sem Oxidação/Descarburação | Superfícies limpas e brilhantes sem limpeza pós-tratamento |

| Degaseificação | Remove o hidrogênio para prevenir a fragilização e melhorar a tenacidade |

| Resistência/Vida Útil à Fadiga Aprimoradas | Microestrutura homogênea para melhor desempenho |

| Distorção Minimizada | Aquecimento uniforme reduz empenamento e necessidades de usinagem |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo e com atmosfera confiáveis, incluindo Sistemas Muffle, Tubo, Rotativo e CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, proporcionando resultados de material superiores e economia de custos. Contate-nos hoje para discutir como podemos aprimorar seus processos de tratamento térmico e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase