Em essência, os estágios programáveis proporcionam controle preciso sobre todo o processo de aquecimento e resfriamento de uma restauração dentária. Eles permitem que um técnico personalize cada fase do ciclo de sinterização definindo taxas de rampa de temperatura específicas, definindo tempos de espera em temperaturas críticas e agendando inícios atrasados. Esse controle absoluto é a chave para alcançar as propriedades de material desejadas na restauração final.

A capacidade de programar estágios não é apenas uma conveniência; é o mecanismo para desbloquear todo o potencial estético e estrutural dos materiais dentários modernos. Ao adaptar o tratamento térmico, os técnicos influenciam diretamente a resistência, a translucidez e a precisão da cor da restauração final.

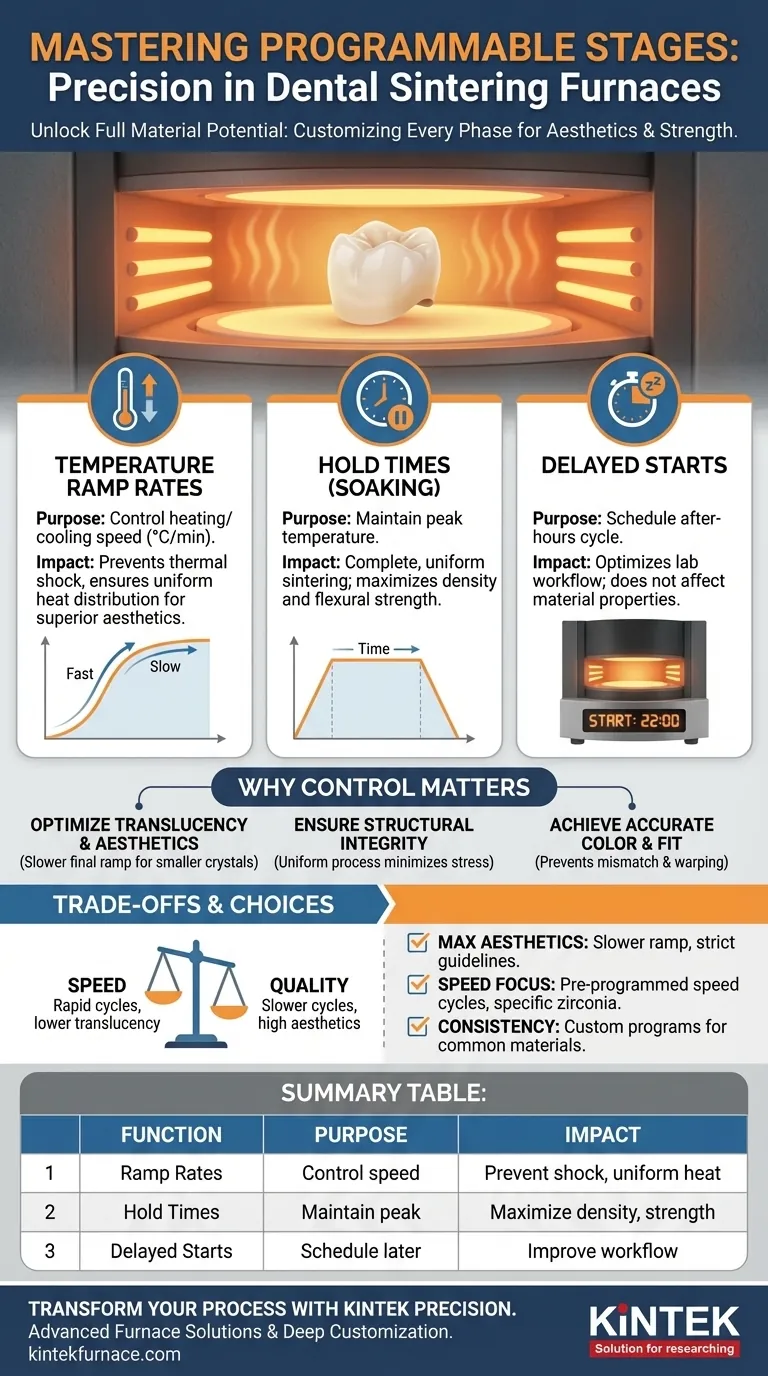

As Funções Principais de um Ciclo Programável

Um forno programável permite que você dite a jornada exata que uma restauração faz de seu estado "cru" à sua forma final endurecida. Cada estágio serve a um propósito específico.

Controle das Taxas de Rampa de Temperatura

A taxa de rampa é a velocidade com que a temperatura do forno aumenta ou diminui, medida em graus por minuto.

Os estágios programáveis permitem que você use diferentes taxas de rampa ao longo do ciclo. Por exemplo, você pode programar uma fase inicial de aquecimento rápido para economizar tempo, seguida por uma taxa de rampa muito mais lenta à medida que o material se aproxima de sua temperatura crítica de sinterização.

Essa desaceleração é crucial para evitar choque térmico e permitir a distribuição uniforme do calor, o que impacta diretamente a estética final.

Definição de Tempos de Espera (Soaking)

Um tempo de espera, ou "soaking", é um período em que o forno mantém uma temperatura de pico específica sem alterações.

Este estágio garante que toda a restauração, incluindo suas partes mais espessas, atinja uma temperatura uniforme e seja mantida lá por tempo suficiente para que a sinterização completa ocorra.

Tempos de espera adequados são essenciais para alcançar a densidade máxima do material e, consequentemente, a maior resistência à flexão possível.

Programação de Inícios Atrasados

Esta função permite que o usuário carregue o forno, mas atrase o início do ciclo por um número definido de horas.

Embora não afete as propriedades do material, um início atrasado é uma vantagem significativa no fluxo de trabalho. Um técnico pode preparar e carregar restaurações no final do dia e programar o forno para funcionar durante a noite, garantindo que o trabalho concluído esteja pronto para eles pela manhã.

Por Que Esse Controle Importa para as Restaurações

A capacidade de manipular essas variáveis é o que separa um resultado aceitável de um excepcional. Permite que o técnico adapte o ciclo de queima às demandas específicas do material e ao resultado desejado.

Otimização da Translucidez e Estética

A aparência final de uma restauração de zircônia depende muito do ciclo de aquecimento.

Uma taxa de rampa mais lenta durante a fase final de sinterização resulta em um crescimento de grãos cristalinos menores dentro da zircônia. Essa estrutura permite que mais luz passe, aumentando significativamente a translucidez do material para um visual mais natural e vital.

Garantia da Integridade Estrutural

A pressa no processo de sinterização pode introduzir tensões internas e impedir que o material atinja sua densidade total.

Ao programar taxas de rampa e tempos de espera apropriados, você garante um processo controlado e uniforme que minimiza o estresse e maximiza a resistência da restauração, reduzindo o risco de fraturas futuras.

Alcance de Cor e Ajuste Precisos

Um ciclo de sinterização incorreto pode alterar a tonalidade final de uma restauração, causando uma incompatibilidade com os dentes existentes do paciente.

Além disso, o aquecimento inadequado pode levar a encolhimento ou empenamento irregulares, comprometendo o ajuste marginal da coroa ou ponte. O controle preciso e programável ajuda a garantir resultados previsíveis sempre.

Compreendendo os Compromissos

Embora a programabilidade ofereça um controle imenso, ela também exige uma compreensão clara dos compromissos envolvidos.

Velocidade vs. Qualidade

O compromisso mais comum é tempo versus estética. Ciclos de sinterização rápidos podem reduzir drasticamente o tempo de produção, mas geralmente o fazem ao custo da translucidez.

Embora ciclos rápidos sejam adequados para alguns casos, restaurações anteriores de alta estética quase sempre se beneficiam de um cronograma de queima mais lento e controlado.

Requisitos Específicos do Material

Não existe um programa de sinterização universal. Cada tipo de zircônia — de opaca de alta resistência a estética de alta translucidez — tem um protocolo único recomendado pelo fabricante.

Usar um programa projetado para um material em outro pode levar a uma falha completa da restauração. A programabilidade exige que o usuário seja diligente em combinar o ciclo com o material.

Fazendo a Escolha Certa para o Seu Objetivo

Use a programabilidade do forno para alinhar o processo de sinterização com o objetivo específico de cada caso.

- Se o seu foco principal é a estética e a translucidez máximas: Priorize taxas de rampa mais lentas durante a fase final de sinterização e siga rigorosamente as diretrizes do fabricante da zircônia para ciclos de múltiplos estágios.

- Se o seu foco principal é a velocidade de produção para casos padrão: Utilize ciclos "rápidos" pré-programados, mas apenas com blocos de zircônia especificamente projetados e validados para sinterização rápida.

- Se o seu foco principal é consistência e confiabilidade: Crie e salve programas personalizados com base nas recomendações do fabricante para os materiais que você usa com mais frequência, minimizando a chance de erros de programação diários.

Dominar os estágios programáveis do seu forno o transforma de um simples forno em um instrumento de precisão para a fabricação de restaurações dentárias superiores.

Tabela Resumo:

| Função | Propósito | Impacto na Restauração |

|---|---|---|

| Taxas de Rampa de Temperatura | Controla a velocidade de aquecimento/resfriamento para evitar choque térmico. | Garante distribuição uniforme de calor para melhor estética e resistência. |

| Tempos de Espera (Soaking) | Mantém a temperatura de pico para sinterização completa e uniforme. | Maximiza a densidade do material e a resistência à flexão. |

| Inícios Atrasados | Agenda o início do ciclo para operação fora do horário comercial. | Melhora a eficiência do fluxo de trabalho do laboratório sem afetar as propriedades do material. |

Transforme Seu Processo de Sinterização com a Precisão KINTEK

Dominar os estágios programáveis é fundamental para produzir restaurações dentárias superiores, mas requer um forno construído com precisão e confiabilidade. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer aos laboratórios dentários soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos, incluindo Fornos Tubulares e Fornos a Vácuo e Atmosféricos, é complementada por fortes capacidades de personalização profunda para atender precisamente aos requisitos exclusivos de fluxo de trabalho e materiais do seu laboratório.

Pronto para alcançar consistência, estética e resistência incomparáveis em suas restaurações de zircônia?

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de sinterização podem ser personalizadas para elevar o desempenho e a produção do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório