A eficácia de um elemento de aquecimento cerâmico é determinada por um equilíbrio preciso de propriedades elétricas, químicas e mecânicas. Um elemento superior deve possuir alta resistência elétrica para gerar calor de forma eficiente, um alto ponto de fusão para suportar temperaturas extremas e excelente resistência à oxidação para garantir uma longa vida útil operacional. Além disso, requer durabilidade física para ser moldado em formas específicas e resistir à deformação sob estresse térmico constante.

O principal desafio no projeto de um elemento de aquecimento cerâmico não é simplesmente fazer algo aquecer, mas criar um componente que produza calor de forma previsível, eficiente e confiável ao longo de milhares de horas. Isso requer um material que possa suportar abuso elétrico e térmico constante sem degradação.

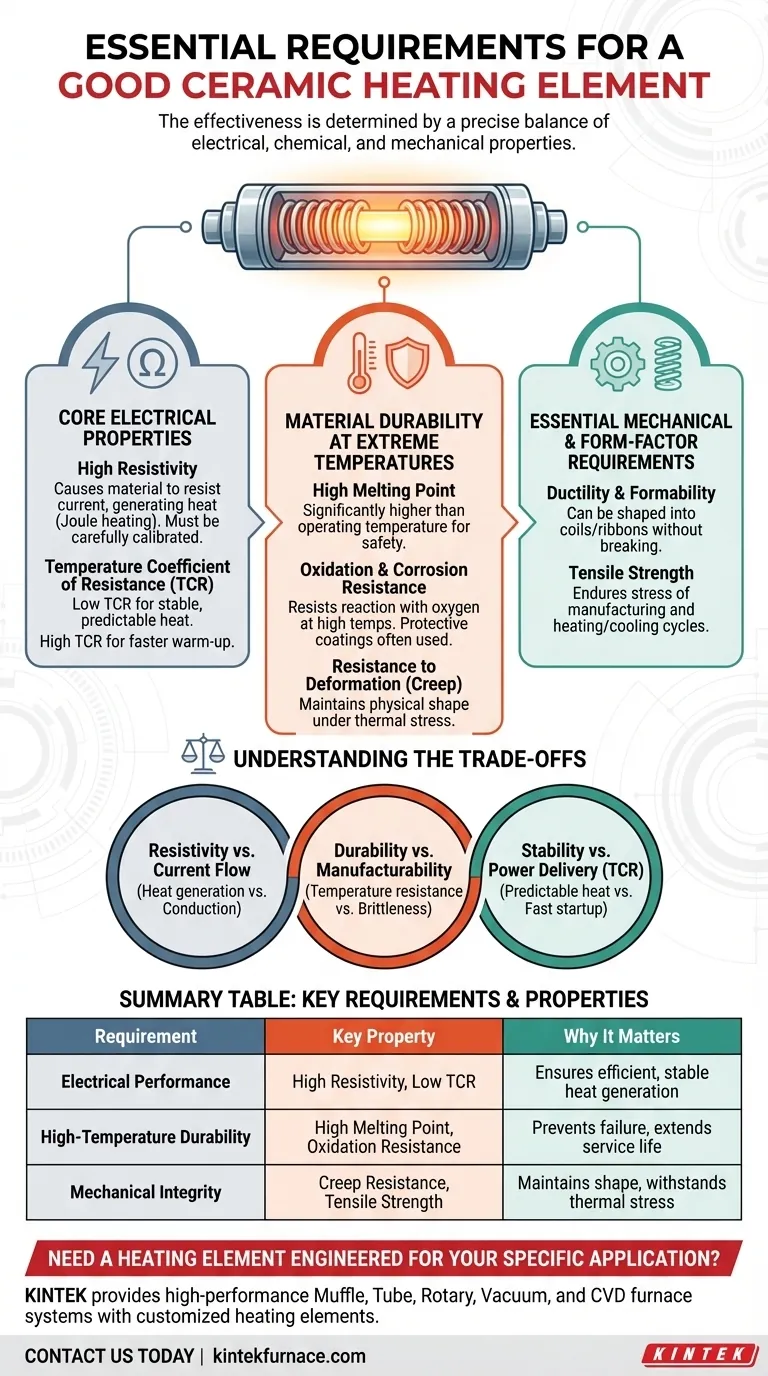

Propriedades Elétricas Essenciais para Aquecimento Eficiente

A função principal de um elemento de aquecimento é converter energia elétrica em energia térmica. Essa conversão depende de algumas características elétricas fundamentais.

O Princípio da Alta Resistividade

Um elemento de aquecimento eficaz deve ter alta resistividade elétrica. Essa propriedade faz com que o material resista ao fluxo de corrente elétrica, gerando calor no processo (conhecido como aquecimento Joule).

No entanto, a resistividade deve ser cuidadosamente calibrada. Se for muito alta, o material se torna um isolante elétrico, impedindo que corrente suficiente flua para gerar o calor necessário.

Coeficiente de Temperatura da Resistência (TCR)

O Coeficiente de Temperatura da Resistência (TCR) descreve o quanto a resistência de um material muda à medida que sua temperatura muda.

Para a maioria das aplicações, um TCR baixo é ideal. Isso garante que a saída de calor permaneça estável e previsível, mesmo quando o elemento aquece até sua temperatura de operação.

Em alguns projetos específicos, um TCR alto e previsível pode ser usado para fornecer mais potência durante a fase inicial de aquecimento.

Durabilidade do Material em Temperaturas Extremas

O valor de um elemento de aquecimento está diretamente ligado à sua capacidade de sobreviver ao seu ambiente operacional hostil. Altas temperaturas introduzem desafios significativos de ciência de materiais que devem ser superados.

Alto Ponto de Fusão

Este é um requisito inegociável. O ponto de fusão do material deve ser significativamente mais alto do que sua temperatura máxima de operação para fornecer uma margem de segurança e evitar falhas catastróficas.

Resistência à Oxidação e Corrosão

Em altas temperaturas, os materiais reagem mais facilmente com o oxigênio do ar, um processo chamado oxidação. Isso pode degradar a estrutura do elemento, reduzir sua eficiência e levar a falhas prematuras.

Bons elementos de aquecimento são feitos de materiais inerentemente resistentes à oxidação ou são tratados com revestimentos protetores, como óxido de silício ou óxido de alumínio.

Resistência à Deformação (Resistência à Fluência)

Os materiais podem deformar-se lentamente ou "fluir" ao longo do tempo quando submetidos a estresse em altas temperaturas. Um elemento de aquecimento de qualidade deve manter sua forma física e integridade estrutural ao longo de sua vida útil para funcionar corretamente e com segurança.

Requisitos Essenciais de Mecânica e Fator de Forma

Além de suas propriedades intrínsecas de material, um elemento de aquecimento deve ser capaz de ser fabricado em uma forma utilizável e suportar os estresses físicos de sua aplicação.

Ductilidade e Maleabilidade

Ductilidade é a capacidade de um material ser esticado ou transformado em fio ou outra forma sem quebrar. Essa propriedade é crucial para a fabricação de elementos em formas comuns como espirais e fitas, sem comprometer sua eficiência ou resistência.

Resistência à Tração

O material deve possuir resistência à tração suficiente para suportar os estresses de fabricação e manuseio. Ele também precisa suportar a expansão e contração que ocorrem durante ciclos repetidos de aquecimento e resfriamento.

Compreendendo os Compromissos

A seleção de um material para um elemento de aquecimento envolve o equilíbrio de propriedades concorrentes. Compreender esses compromissos é fundamental para escolher o componente certo para uma tarefa específica.

Resistividade vs. Fluxo de Corrente

O compromisso central é equilibrar alta resistividade para geração de calor com a necessidade de fluxo de corrente suficiente. O material perfeito é um "condutor pobre", não um isolante verdadeiro.

Durabilidade vs. Fabricabilidade

Muitas vezes, os materiais com maior resistência à temperatura e resistência são também os mais frágeis. Isso cria um conflito entre a durabilidade operacional e a facilidade de moldar o material em uma forma complexa.

Estabilidade vs. Entrega de Potência (TCR)

Enquanto um TCR baixo fornece calor estável e previsível, ele oferece uma curva de potência plana. Um elemento com TCR controlado e alto é menos estável, mas pode ser projetado para aplicações especializadas que requerem um surto de calor durante a inicialização.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" elemento de aquecimento é aquele cujas propriedades são otimizadas para seu propósito pretendido. Considere o objetivo principal do seu sistema para guiar sua seleção.

- Se o seu foco principal é a operação estável e de longo prazo: Priorize materiais com baixo coeficiente de temperatura de resistência e resistência à oxidação superior.

- Se o seu foco principal é atingir temperaturas extremas: O ponto de fusão do material e sua capacidade de resistir à deformação física (fluência) são os fatores mais críticos.

- Se o seu foco principal é a fabricação de formas complexas de elementos: Enfatize alta ductilidade e resistência à tração para garantir que o elemento possa ser formado de forma confiável.

Em última análise, um elemento de aquecimento eficaz é um sistema projetado onde a ciência de materiais e o design físico trabalham em conjunto para fornecer calor confiável.

Tabela Resumo:

| Requisito | Propriedade Chave | Por Que Importa |

|---|---|---|

| Desempenho Elétrico | Alta Resistividade, TCR Baixo | Garante geração de calor eficiente e estável |

| Durabilidade em Alta Temperatura | Alto Ponto de Fusão, Resistência à Oxidação | Previne falhas e estende a vida útil |

| Integridade Mecânica | Resistência à Fluência, Resistência à Tração | Mantém a forma e suporta o estresse térmico |

Precisa de um elemento de aquecimento projetado para sua aplicação específica?

Na KINTEK, entendemos que o equilíbrio certo de propriedades elétricas, térmicas e mecânicas é crítico. Nossa equipe especializada de P&D e fabricação projeta e produz sistemas de fornos de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, com elementos de aquecimento personalizados para seus requisitos exclusivos de temperatura, estabilidade e durabilidade.

Entre em contato conosco hoje para discutir como podemos fornecer uma solução de aquecimento confiável para o seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas