Do ponto de vista técnico, as principais vantagens ambientais dos fornos a vácuo decorrem do seu design inerente como um sistema fechado e altamente eficiente. Ao remover a atmosfera em vez de substituí-la, eles eliminam as emissões diretas do processo, reduzem drasticamente o consumo de energia através de isolamento avançado e anulam a necessidade de produção e transporte de gases de processo consumíveis.

Os benefícios ambientais de um forno a vácuo não são recursos adicionais; são uma consequência direta do seu design central. Uma câmara selada e altamente isolada impede inerentemente a libertação de subprodutos do processo e minimiza a energia desperdiçada durante o tratamento térmico.

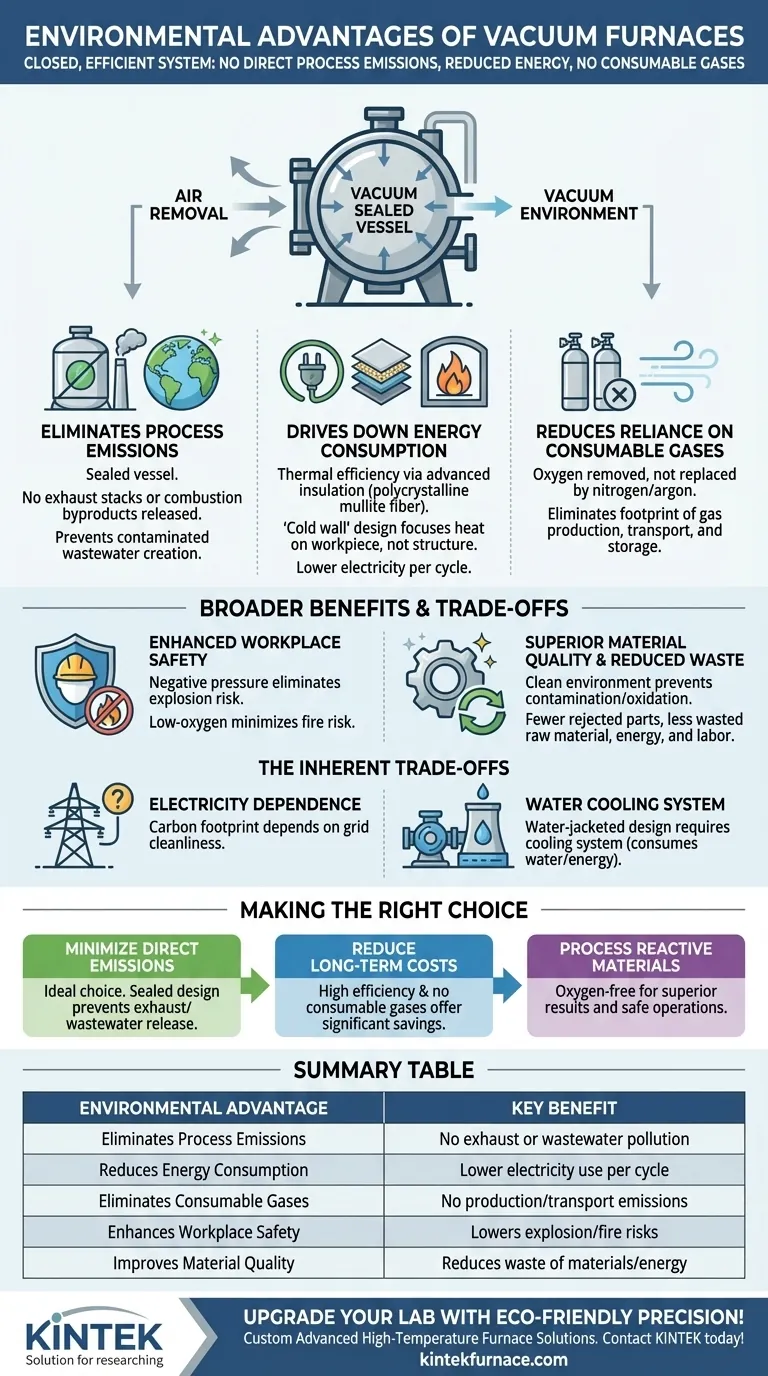

Como os Fornos a Vácuo Minimizam o Impacto Ambiental

O desempenho ambiental de um forno a vácuo está enraizado no seu princípio fundamental de funcionamento: criar um ambiente controlado pela remoção de ar e contaminantes. Esta abordagem gera várias vantagens chave em relação aos fornos tradicionais baseados em atmosfera.

Eliminação das Emissões do Processo

Um forno a vácuo é um vaso selado. Durante um ciclo, o ar e outros gases são bombeados para fora, e o processo é realizado em vácuo quase total.

Este design de circuito fechado significa que não há chaminés libertando subprodutos da combustão ou gases de processo para a atmosfera. Da mesma forma, impede a criação de águas residuais contaminadas que exigiriam tratamento.

Redução do Consumo de Energia

Os fornos a vácuo modernos são projetados para eficiência térmica. Utilizam materiais isolantes de alta qualidade, como a fibra de mulita policristalina, que permitem um aquecimento rápido enquanto minimizam a perda de calor para o ambiente circundante.

Recursos como carcaças de forno de dupla camada e designs de "parede fria" com camisa de água garantem ainda mais que a energia se concentra na peça de trabalho, e não é desperdiçada a aquecer a estrutura do forno ou a oficina. Isto traduz-se diretamente em menor consumo de eletricidade por ciclo.

Redução da Dependência de Gases Consumíveis

Muitos processos convencionais de tratamento térmico requerem um fluxo constante de atmosferas preparadas, como nitrogénio, árgon ou gás endótermico, para proteger as peças da oxidação.

Os fornos a vácuo alcançam essa proteção simplesmente removendo o oxigénio. Isto elimina a pegada ambiental significativa associada à produção, compressão, transporte e armazenamento destes gases industriais.

Compreendendo os Benefícios e Compensações Mais Amplas

As vantagens da tecnologia de vácuo estendem-se para além das métricas ambientais diretas, mas é crucial entender o quadro completo, incluindo as compensações associadas.

Segurança Aumentada no Local de Trabalho

As preocupações com segurança e ambientais estão frequentemente ligadas. Os fornos a vácuo operam sob pressão negativa, o que elimina o risco de explosão comum em vasos pressurizados.

O ambiente com baixo teor de oxigénio também minimiza o risco de incêndio, tornando o local de trabalho mais seguro e reduzindo o potencial de incidentes ambientais.

Qualidade Superior do Material e Redução de Desperdício

O ambiente excecionalmente limpo dentro de um forno a vácuo previne a contaminação e a oxidação, levando a um acabamento de superfície superior e a melhores propriedades do material.

Esta maior qualidade e consistência resultam em menos peças rejeitadas. A redução de sucata traduz-se diretamente em menos material bruto, energia e mão de obra desperdiçados—um benefício ambiental significativo, embora indireto.

As Compensações Inerentes

Nenhuma tecnologia está isenta de considerações. Embora altamente eficientes em operação, a principal fonte de energia para um forno a vácuo é a eletricidade. A sua pegada de carbono total depende, portanto, da limpeza da rede elétrica que fornece a sua energia.

Além disso, o design de parede fria com camisa de água requer um sistema de refrigeração. Embora seja frequentemente um circuito fechado, este sistema consome água e a energia necessária para a bombear, o que deve ser considerado em qualquer avaliação ambiental completa.

Fazer a Escolha Certa para a Sua Operação

A escolha da tecnologia de tratamento térmico correta requer o equilíbrio entre os objetivos de desempenho e os custos ambientais e operacionais.

- Se o seu foco principal for minimizar as emissões diretas: Um forno a vácuo é uma escolha ideal, uma vez que o seu design selado impede inerentemente a libertação de gases de escape e águas residuais relacionadas com o processo.

- Se o seu foco principal for reduzir os custos operacionais a longo prazo: A alta eficiência energética e a eliminação de gases de processo consumíveis podem levar a poupanças significativas que compensam um investimento inicial potencialmente mais elevado.

- Se estiver a processar materiais altamente reativos ou sensíveis: O ambiente limpo e livre de oxigénio não só proporciona resultados superiores, como também se alinha com as melhores práticas para operações seguras e ambientalmente sólidas.

Em última análise, a adoção da tecnologia de fornos a vácuo é uma decisão estratégica que alinha a excelência do processo com a responsabilidade ambiental.

Tabela de Resumo:

| Vantagem Ambiental | Benefício Chave |

|---|---|

| Elimina Emissões do Processo | Sem gases de escape ou águas residuais libertadas, reduzindo a poluição do ar e da água |

| Reduz o Consumo de Energia | Isolamento avançado e design eficiente diminuem o uso de eletricidade por ciclo |

| Elimina Gases Consumíveis | Não há necessidade de nitrogénio ou árgon, cortando emissões de produção e transporte |

| Melhora a Segurança no Trabalho | Reduz riscos de explosão e incêndio, prevenindo incidentes ambientais |

| Melhora a Qualidade do Material | Reduz a rejeição de peças, minimizando o desperdício de matérias-primas e energia |

Atualize o seu laboratório com precisão ecológica! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, concebidos para reduzir a sua pegada ambiental enquanto aumentam a eficiência. A nossa profunda personalização garante um ajuste perfeito para as suas necessidades únicas. Contacte-nos hoje para saber como a nossa experiência pode transformar as suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade