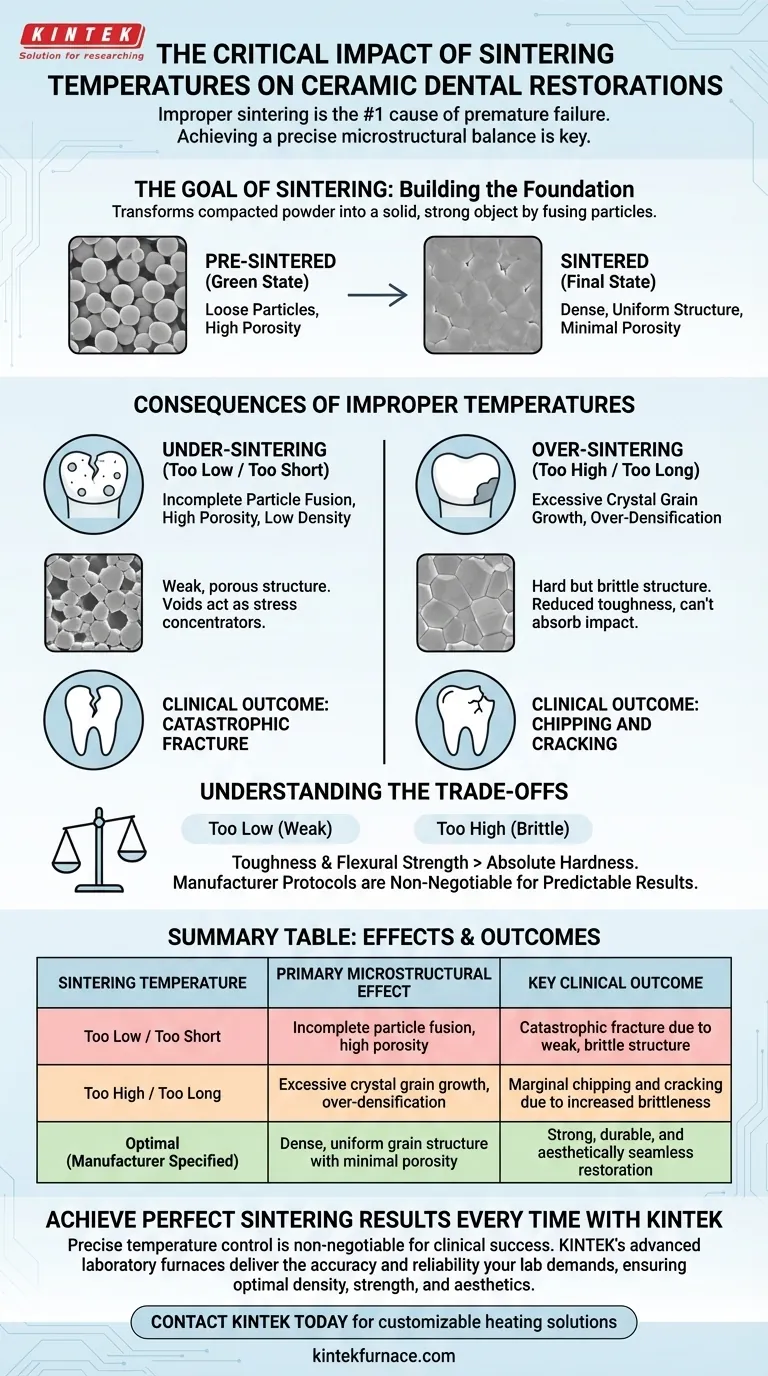

O uso de uma temperatura de sinterização inadequada é a causa mais comum de falha prematura em restaurações dentárias de cerâmica. Cozer uma cerâmica na temperatura errada — seja muito alta ou muito baixa — compromete criticamente a sua integridade estrutural final. Uma temperatura muito baixa resulta numa restauração fraca e porosa, propensa a fratura completa, enquanto uma temperatura muito alta cria um material excessivamente denso e quebradiço, suscetível a lascamentos e fissuras.

O objetivo principal da sinterização é alcançar um equilíbrio microestrutural preciso de densidade e tamanho de grão. Desviar-se da temperatura especificada pelo fabricante perturba este equilíbrio, criando uma restauração que certamente falhará sob as tensões normais da função clínica.

O Objetivo da Sinterização: Construindo a Base Cerâmica

A sinterização é um processo térmico que transforma um pó cerâmico compactado (o "estado verde") num objeto denso e sólido. Isto ocorre a temperaturas abaixo do ponto de fusão do material.

De Partículas Soltas a uma Massa Sólida

Pense na cerâmica pré-sinterizada como um recipiente de areia firmemente compactada. Embora mantenha uma forma, os grãos individuais não estão ligados.

O processo de sinterização aplica calor controlado, fazendo com que as superfícies destas partículas se fundam. Este processo elimina os espaços vazios (poros) entre elas, aumentando a densidade e a resistência geral do material.

Alcançando a Microestrutura Ótima

A resistência final, a tenacidade e até mesmo a estética de uma restauração de cerâmica são ditadas pela sua microestrutura interna.

A estrutura ideal é um arranjo denso e uniforme de cristais com porosidade mínima. Isto permite que as forças oclusais sejam distribuídas uniformemente por toda a restauração, evitando que o stress se concentre em qualquer ponto fraco.

As Consequências da Sub-sinterização (Muito Baixa / Muito Curta)

Quando a temperatura do forno é muito baixa ou o tempo de permanência é insuficiente, a cerâmica não recebe energia térmica suficiente para completar o processo de densificação.

Fusão Incompleta das Partículas

O processo de difusão atómica que liga as partículas de cerâmica está incompleto. Os "pescoços" que se formam entre os grãos individuais estão subdesenvolvidos e fracos.

Alta Porosidade e Baixa Densidade

Vazios significativos permanecem na estrutura do material. Estes poros atuam como concentradores de tensão interna, tornando-se pontos de partida para fissuras quando a restauração é submetida a carga.

Resultado Clínico: Fratura Catastrófica

Uma restauração sub-sinterizada é fundamentalmente fraca e quebradiça. Não consegue suportar as forças normais de mastigação e é altamente suscetível a uma fratura completa e catastrófica, muitas vezes tornando toda a restauração inutilizável.

As Consequências da Super-sinterização (Muito Alta / Muito Longa)

Expor a cerâmica a calor excessivo ou mantê-la na temperatura máxima por muito tempo é igualmente prejudicial, embora leve a um modo de falha diferente.

Crescimento Excessivo dos Grãos de Cristal

Embora o material se torne muito denso, a alta energia térmica faz com que os grãos de cristal individuais cresçam anormalmente. Este processo reduz a capacidade do material de resistir à propagação de fissuras.

Tenacidade Reduzida e Fragilidade Aumentada

Um material com grãos muito grandes é tipicamente muito duro, mas também extremamente quebradiço. Perde a sua "tenacidade" — a capacidade de absorver pequenas quantidades de energia sem fraturar.

Resultado Clínico: Lascamento e Fissuras

Uma restauração super-sinterizada parecerá dura, mas não será durável. Não consegue flexionar ou absorver impactos, tornando-a altamente propensa a lascamentos nas margens e ao desenvolvimento de fissuras de tensão ao longo do tempo.

Compreendendo os Compromissos

Alcançar um resultado clínico bem-sucedido requer ir além de uma visão simplista das propriedades do material. É um processo de precisão, não de aproximação.

O Mito de "Quanto Mais Duro, Melhor"

A super-sinterização cria um material mais duro, mas mais quebradiço. Na odontologia, a tenacidade e a resistência à flexão são mais importantes do que a dureza absoluta. Uma restauração deve ser capaz de suportar milhões de ciclos de mastigação, o que requer um material que possa gerir o stress, não apenas resistir a arranhões.

Impacto na Estética e no Ajuste

Temperaturas inadequadas também afetam a tonalidade final e a translucidez da cerâmica, levando a uma má correspondência estética. Além disso, pode causar encolhimento imprevisível, comprometendo o ajuste marginal da restauração.

Os Protocolos do Fabricante São Inegociáveis

Cada sistema cerâmico tem uma composição química única projetada para maturar a uma temperatura e taxa de aquecimento específicas. Estes protocolos são o resultado de extensa pesquisa e devem ser seguidos com precisão. A calibração regular do seu forno é essencial para garantir que está a fornecer a temperatura correta.

Como Garantir a Sinterização Ótima para o Sucesso Clínico

A sua abordagem à sinterização deve ser guiada pelo resultado clínico desejado: uma restauração que seja durável e previsível.

- Se o seu foco principal é prevenir fraturas catastróficas: Deve garantir que a cerâmica recebe energia térmica suficiente para densificar completamente. Nunca encurte os tempos de cozedura nem use uma temperatura abaixo da recomendação do fabricante.

- Se o seu foco principal é evitar lascamentos marginais e fissuras a longo prazo: Deve prevenir a formação de uma microestrutura quebradiça, evitando rigorosamente temperaturas demasiado altas ou tempos de permanência demasiado longos.

- Se o seu foco principal é alcançar resultados consistentes e previsíveis: Trate o ciclo de cozedura do fabricante como uma prescrição precisa, não como uma diretriz geral, e garanta que o seu forno está calibrado para o fornecer com precisão todas as vezes.

Em última análise, um ciclo de sinterização perfeitamente executado é a base para criar uma restauração que seja forte, durável e esteticamente perfeita.

Tabela Resumo:

| Temperatura de Sinterização | Efeito Microestrutural Principal | Resultado Clínico Chave |

|---|---|---|

| Muito Baixa / Muito Curta | Fusão incompleta das partículas, alta porosidade | Fratura catastrófica devido a estrutura fraca e quebradiça |

| Muito Alta / Muito Longa | Crescimento excessivo dos grãos de cristal, super-densificação | Lascamento e fissuras marginais devido à fragilidade aumentada |

| Ótima (Especificada pelo Fabricante) | Estrutura de grão densa e uniforme com porosidade mínima | Restauração forte, durável e esteticamente perfeita |

Alcance Resultados de Sinterização Perfeitos Sempre

Não deixe que a sinterização inadequada comprometa a qualidade e a longevidade das suas restaurações dentárias. O controlo preciso da temperatura é inegociável para o sucesso clínico.

Os fornos de laboratório avançados da KINTEK são projetados para fornecer a precisão e a confiabilidade que o seu laboratório dentário exige. Os nossos Fornos Muffle e Tubulares fornecem o aquecimento uniforme e os perfis de temperatura precisos necessários para seguir exatamente os protocolos de sinterização do fabricante, garantindo a densidade, resistência e estética ótimas para cada restauração.

Pronto para eliminar falhas de sinterização e alcançar resultados consistentes e previsíveis?

Contacte a KINTEK hoje mesmo para discutir como as nossas soluções de aquecimento personalizáveis podem melhorar o seu fluxo de trabalho e garantir o sucesso clínico das suas restaurações de cerâmica.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório