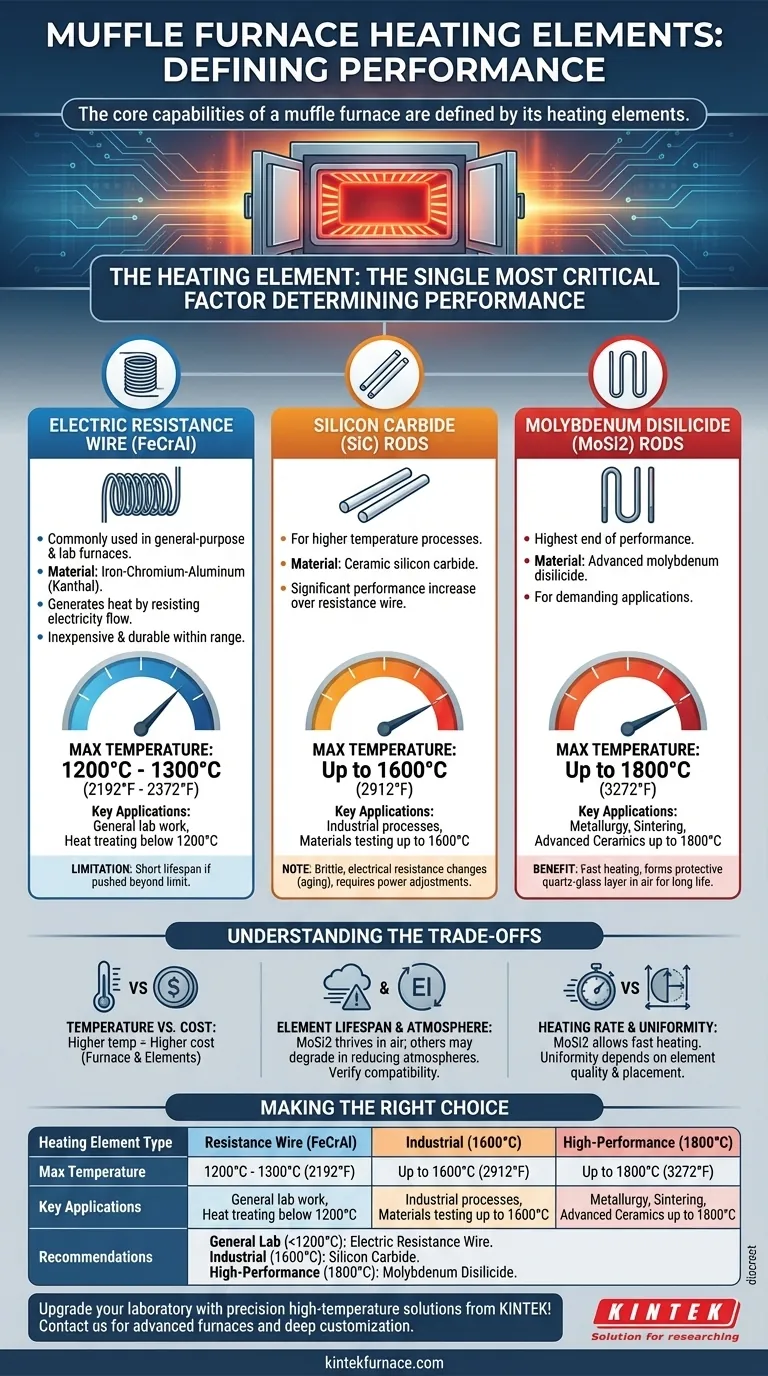

Em sua essência, as capacidades de um forno mufla são definidas por seus elementos de aquecimento. Os principais tipos são distinguidos pelo material usado para esses elementos: fio de resistência elétrica, hastes de carboneto de silício (SiC) e hastes de dissiliceto de molibdênio (MoSi2). Cada material determina a temperatura máxima do forno, a velocidade de aquecimento e a adequação para diferentes aplicações.

O elemento de aquecimento específico dentro de um forno mufla não é apenas um componente; é o fator mais crítico que determina o envelope de desempenho do forno. Escolher o forno certo significa primeiro entender os limites de temperatura e atmosfera impostos pelo seu elemento de aquecimento.

Uma Análise Mais Detalhada dos Tipos de Elementos de Aquecimento

A escolha do elemento de aquecimento é uma troca direta entre temperatura de operação, longevidade e custo. Entender essas três categorias principais é o primeiro passo para selecionar a ferramenta correta para um processo de alta temperatura específico.

Fio de Resistência Elétrica (FeCrAl)

Estes são os elementos de aquecimento mais comuns encontrados em fornos mufla de uso geral e de laboratório. Eles são tipicamente feitos de uma liga de ferro-cromo-alumínio, frequentemente conhecida pela marca Kanthal.

Esses elementos funcionam resistindo ao fluxo de eletricidade, o que gera calor. Eles são relativamente baratos e duráveis para aplicações dentro de sua faixa de temperatura.

Sua principal limitação é uma temperatura máxima de operação de cerca de 1200°C a 1300°C (2192°F a 2372°F). Exceder esse limite encurta drasticamente sua vida útil.

Hastes de Carboneto de Silício (SiC)

Para processos que exigem temperaturas mais altas, as hastes de carboneto de silício são o próximo passo. Esses elementos cerâmicos oferecem um aumento significativo de desempenho em relação ao fio de resistência.

As hastes de SiC podem operar continuamente em temperaturas de até 1600°C (2912°F). Isso as torna adequadas para aplicações industriais mais exigentes, como certos tratamentos de vidro e testes de materiais.

Elas são mais frágeis do que os elementos de fio e sua resistência elétrica pode mudar com o tempo, um fenômeno conhecido como envelhecimento, que pode exigir ajustes periódicos na fonte de alimentação.

Hastes de Dissiliceto de Molibdênio (MoSi2)

Na extremidade superior do espectro de desempenho estão os elementos feitos de dissiliceto de molibdênio. Estes são materiais avançados usados para as aplicações mais exigentes.

Os elementos de MoSi2 podem atingir temperaturas de trabalho de até 1800°C (3272°F), possibilitando processos metalúrgicos sofisticados como sinterização, desaglomeração e pesquisa em cerâmicas avançadas.

Esses elementos podem ser aquecidos muito rapidamente. Em uma atmosfera oxidante (como ar), eles formam uma camada protetora de vidro de quartzo em sua superfície, o que permite uma longa vida útil mesmo em temperaturas extremas.

Entendendo as Trocas

Selecionar um forno é um exercício de equilibrar os requisitos de desempenho com as restrições práticas. O elemento de aquecimento está no centro dessa decisão.

Temperatura vs. Custo

A relação é direta e inevitável: quanto maior a temperatura máxima de operação, maior o custo do forno e de seus elementos de substituição. Um forno MoSi2 representa um investimento significativamente maior do que um modelo padrão de fio de resistência.

Vida Útil do Elemento e Atmosfera

A atmosfera interna do forno desempenha um papel crítico. Enquanto os elementos de MoSi2 prosperam no ar, certos elementos podem se degradar rapidamente em atmosferas redutoras como hidrogênio ou nitrogênio. Sempre verifique se o material do elemento é compatível com o gás de processo necessário.

Taxa de Aquecimento e Uniformidade

As propriedades do material influenciam diretamente o desempenho. Os elementos de MoSi2 permitem taxas de aquecimento excepcionalmente rápidas, melhorando a eficiência do processo. No entanto, a verdadeira uniformidade de aquecimento depende da qualidade e do posicionamento dos elementos dentro da câmara isolada, independentemente do tipo de material.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de processo específicos devem guiar sua decisão. Considere sua temperatura máxima exigida e orçamento para determinar o melhor ajuste.

- Se o seu foco principal for trabalho geral de laboratório ou tratamento térmico abaixo de 1200°C: Um forno com elementos de fio de resistência elétrica (FeCrAl) oferece a solução mais econômica e confiável.

- Se o seu foco principal for processos industriais ou testes de materiais de até 1600°C: Um forno equipado com elementos de Carboneto de Silício (SiC) fornece a capacidade de temperatura mais alta necessária.

- Se o seu foco principal for metalurgia de alto desempenho, sinterização ou cerâmicas avançadas de até 1800°C: Um forno com elementos de Dissiliceto de Molibdênio (MoSi2) é essencial para atingir essas temperaturas extremas.

Ao alinhar as capacidades do elemento de aquecimento com sua temperatura específica e demandas de processo, você garante tanto o sucesso operacional quanto um investimento sólido.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Temperatura Máxima | Aplicações Principais |

|---|---|---|

| Fio de Resistência Elétrica (FeCrAl) | 1200°C - 1300°C | Trabalho geral de laboratório, tratamento térmico |

| Hastes de Carboneto de Silício (SiC) | Até 1600°C | Processos industriais, testes de materiais |

| Hastes de Dissiliceto de Molibdênio (MoSi2) | Até 1800°C | Metalurgia, sinterização, cerâmicas avançadas |

Atualize seu laboratório com soluções de alta temperatura de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para maior eficiência e resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente