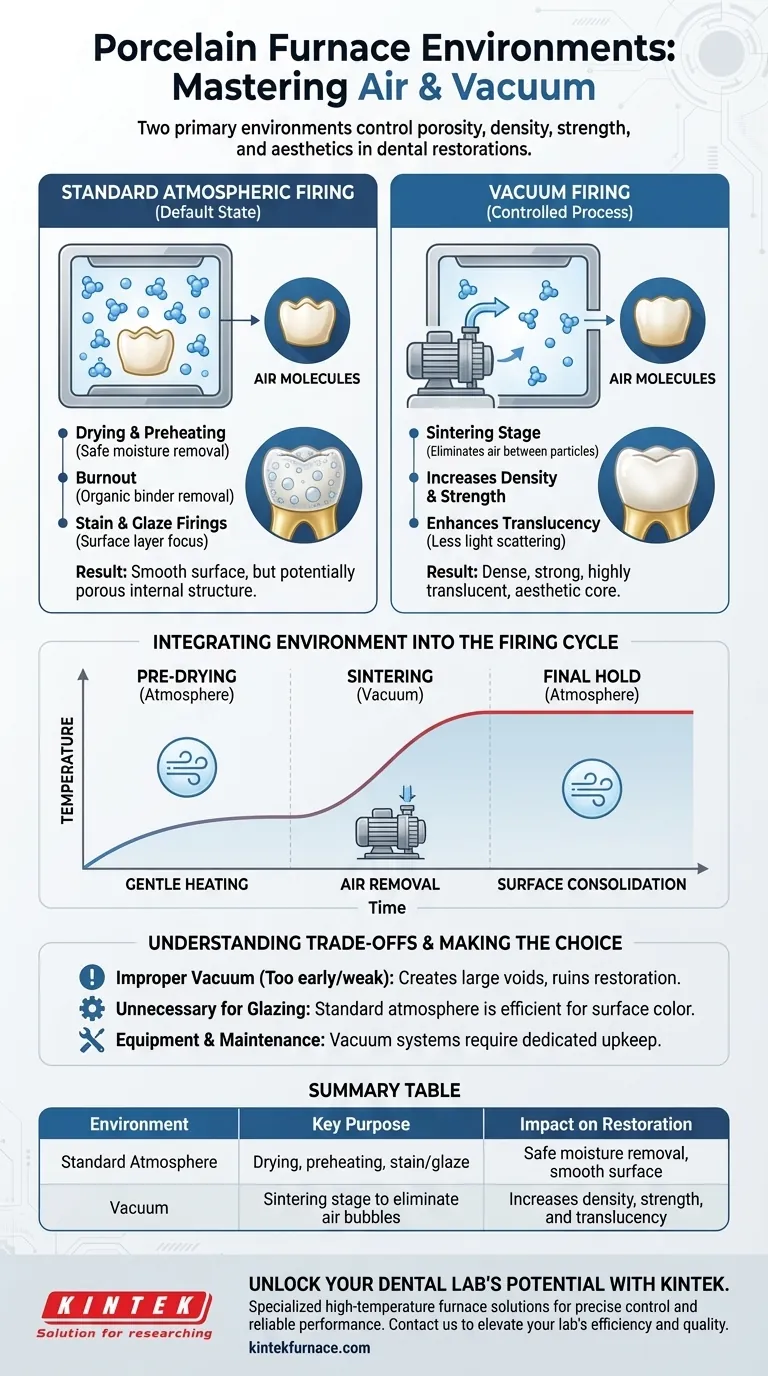

Os fornos de porcelana operam em dois ambientes principais: uma atmosfera de ar padrão ou um vácuo controlado. A escolha é um parâmetro crítico do processo, e não uma característica do equipamento, sendo programada deliberadamente em um ciclo de sinterização para influenciar diretamente a densidade final, a resistência e a qualidade estética de uma restauração dentária.

A decisão de sinterizar porcelana sob vácuo em vez de uma atmosfera padrão trata fundamentalmente de controlar a porosidade. Um ambiente de vácuo é usado durante fases específicas do ciclo de sinterização para remover o ar aprisionado, resultando em uma cerâmica final mais densa, forte e esteticamente agradável.

O Papel do Ambiente de Sinterização

O ambiente dentro do muffle do forno impacta diretamente a forma como as partículas individuais de porcelana se fundem, um processo conhecido como sinterização. A presença ou ausência de ar em temperaturas específicas determina a estrutura interna da coroa ou ponte finalizada.

Sinterização em Atmosfera Padrão

Em um ambiente de atmosfera padrão, a câmara do forno contém ar normal. Este é o estado padrão e é essencial para fases específicas do processo de sinterização.

A pressão atmosférica é usada durante as fases iniciais de secagem e pré-aquecimento. Permite a remoção suave da água e a queima segura de quaisquer agentes aglutinantes orgânicos dentro da pasta de porcelana.

É também o ambiente usado para as sinterizações finais de manchas (stain) e vidrado (glaze), onde o objetivo é desenvolver uma camada superficial lisa e vítrea sem alterar a subestrutura já sinterizada.

Sinterização a Vácuo

Um ambiente de vácuo é criado quando uma bomba remove a maior parte do ar da câmara do forno. Isso não é usado durante todo o ciclo, mas é uma etapa crucial para construir o corpo central de uma restauração.

O principal propósito do vácuo é eliminar a porosidade. Ao remover o ar de entre as partículas de porcelana enquanto elas começam a se fundir, evita que pequenas bolhas de ar fiquem presas no material final.

Como um Vácuo Melhora a Qualidade da Cerâmica

A remoção desses vazios traz dois benefícios importantes. Primeiro, cria um material mais denso e forte, melhorando significativamente a capacidade da restauração de suportar as forças da mastigação.

Segundo, aprimora as propriedades ópticas e a estética da porcelana. Bolhas de ar aprisionadas dispersam a luz, criando uma aparência turva ou opaca. Uma cerâmica densa e livre de vazios possui translucidez superior, permitindo que ela imite a aparência de um dente natural de forma mais eficaz.

Integrando o Ambiente ao Ciclo de Sinterização

Um forno não opera em apenas um ambiente. A pressão é alterada em momentos precisos como parte de um cronograma de sinterização programável maior que também controla tempo e temperatura.

A Fase de Pré-Secagem (Atmosfera)

Todo ciclo começa sob pressão atmosférica. A temperatura aumenta lentamente para secar a porcelana, garantindo que nenhuma umidade fique aprisionada, o que poderia transformar-se em vapor e danificar a restauração.

A Fase de Sinterização (Vácuo)

À medida que a temperatura sobe em direção ao ponto de sinterização, a bomba de vácuo é acionada. Esta é a fase crítica onde o vácuo remove o ar enquanto as partículas de porcelana estão se fundindo, garantindo alta densidade nas camadas de dentina e esmalte.

A Manutenção Final (Atmosfera)

Logo antes ou na temperatura máxima de sinterização, o vácuo é liberado. Este retorno à pressão atmosférica ajuda a consolidar a superfície externa da restauração, criando um brilho natural e semibrilhante diretamente do forno.

Compreendendo as Compensações

Embora o vácuo seja fundamental para a qualidade, sua aplicação deve ser precisa. O manejo incorreto do ambiente do forno pode criar problemas em vez de resolvê-los.

Porosidade Devido a um Vácuo Inadequado

Se um vácuo for aplicado muito cedo enquanto a umidade ainda está presente, pode fazer a água ferver, criando grandes vazios e arruinando a restauração. Da mesma forma, um sistema de vácuo fraco ou com vazamentos falhará em remover ar suficiente, levando à porosidade indesejada.

Desnecessário para Certas Aplicações

Geralmente, o vácuo não é necessário para ciclos simples de aplicação de manchas e vidrado. O objetivo dessas sinterizações de baixa temperatura é fundir uma fina camada superficial, e um vácuo não oferece benefício significativo e pode até alterar a textura superficial desejada de certas manchas.

Demandas de Equipamento e Manutenção

Fornos equipados com sistema de vácuo requerem mais manutenção. A bomba de vácuo e as vedações da câmara devem ser mantidas em perfeito estado de funcionamento para garantir um nível de vácuo consistente e eficaz em cada execução.

Fazendo a Escolha Certa para o Seu Objetivo

O uso correto do ambiente do forno é ditado pela etapa específica no processo de fabricação da restauração.

- Se o seu foco principal é construir uma coroa ou ponte forte: Utilizar um ciclo de vácuo devidamente programado durante as fases de sinterização da dentina e do esmalte é essencial para alcançar densidade e resistência ótimas.

- Se o seu foco principal é aplicar a cor superficial final e o vidrado: A sinterização em atmosfera padrão é o procedimento correto e mais eficiente para esses ciclos estéticos de baixa temperatura.

- Se o seu foco principal é obter um "vidrado natural" sem polimento: Dominar a temperatura precisa para liberar o vácuo é a chave para criar uma superfície lisa e consolidada diretamente do ciclo de sinterização.

Em última análise, dominar a interação entre atmosfera e vácuo é fundamental para transformar pó de porcelana em uma restauração dentária durável e com aparência natural.

Tabela Resumo:

| Ambiente | Propósito Principal | Impacto na Restauração |

|---|---|---|

| Atmosfera Padrão | Secagem, pré-aquecimento, sinterizações de mancha/vidrado | Remoção segura de umidade, desenvolve superfície lisa |

| Vácuo | Fase de sinterização para eliminar bolhas de ar | Aumenta densidade, resistência e translucidez |

Desbloqueie Todo o Potencial do Seu Laboratório Dentário com a KINTEK

Você busca restaurações dentárias impecáveis e de alta resistência com estética superior? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para laboratórios dentários. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada — incluindo Fornos Muffle, de Tubo, Rotativos, com Vácuo & Atmosfera, e Sistemas CVD/PECVD — aprimorada por profunda personalização para atender às suas necessidades experimentais exclusivas. Se você está otimizando ciclos de vácuo para cerâmicas densas ou refinando sinterizações atmosféricas, nossa experiência garante controle preciso e desempenho confiável. Não deixe que limitações de equipamento o retenham — entre em contato conosco hoje para discutir como a KINTEK pode elevar a eficiência e a qualidade da restauração do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica