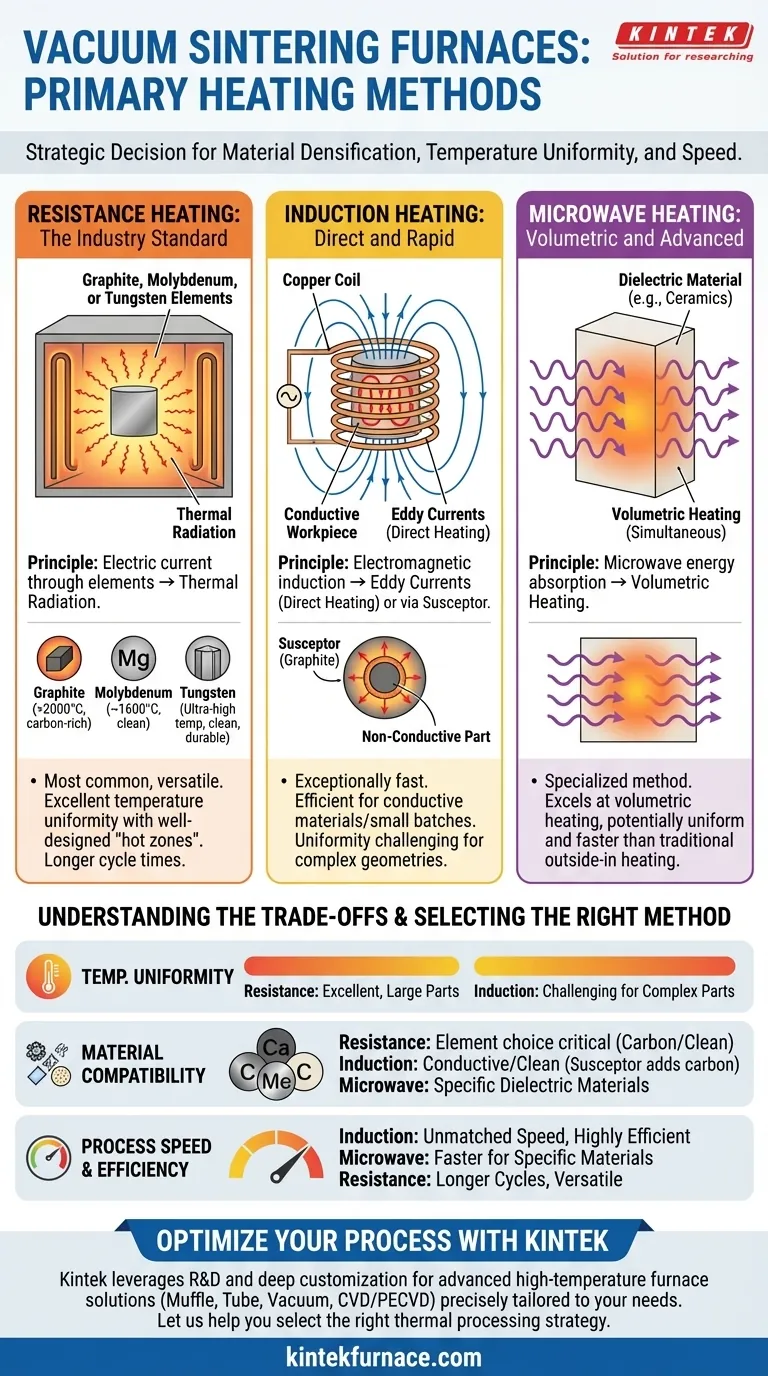

Em fornos de sinterização a vácuo, os principais métodos de aquecimento são o aquecimento por resistência, o aquecimento por indução e o aquecimento por micro-ondas. Cada método utiliza um princípio físico diferente para gerar as altas temperaturas necessárias para a densificação de materiais em um ambiente controlado e livre de oxigênio. A escolha do método é fundamental, pois afeta diretamente a uniformidade da temperatura, a velocidade de aquecimento e a compatibilidade com o material a ser processado.

A seleção de um método de aquecimento do forno é uma decisão estratégica ditada pelo seu material, pela temperatura necessária e pelos objetivos do processo. Embora o aquecimento por resistência seja o mais comum e versátil, os métodos de indução e micro-ondas oferecem vantagens distintas para aplicações específicas e direcionadas.

Uma Análise dos Principais Métodos de Aquecimento

Compreender os princípios centrais de cada tecnologia de aquecimento é o primeiro passo para selecionar a ferramenta certa para sua aplicação. O método de geração e transferência de calor define as capacidades e limitações do forno.

Aquecimento por Resistência: O Padrão da Indústria

O aquecimento por resistência é o método mais prevalente usado em fornos a vácuo. O princípio é simples: uma corrente elétrica é passada através de elementos de aquecimento com alta resistência elétrica, fazendo com que fiquem extremamente quentes.

Em um ambiente de vácuo, onde a convecção é insignificante, esses elementos quentes transferem sua energia para a peça de trabalho quase inteiramente através da radiação térmica. É por isso que o método é, às vezes, referido como aquecimento por radiação.

O material do próprio elemento de aquecimento é uma escolha de design crítica:

- Grafite: Econômico e adequado para temperaturas muito altas (acima de 2000°C), mas pode introduzir carbono na atmosfera do forno, o que pode ser indesejável para alguns materiais.

- Molibdênio: Uma escolha comum para processamento limpo até cerca de 1600°C. É mais quebradiço que o tungstênio, mas menos caro.

- Tungstênio: Usado para as aplicações de temperatura mais alta em vácuo ultra-alto, onde um ambiente limpo é primordial. É durável, mas também a opção mais cara.

Aquecimento por Indução: Direto e Rápido

O aquecimento por indução usa indução eletromagnética para gerar calor. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre, criando um poderoso campo magnético.

Este campo magnético induz correntes parasitas elétricas diretamente dentro da peça de trabalho condutora, fazendo com que ela aqueça rapidamente de dentro para fora. Se o material em si não for eletricamente condutor, um "susceptor" condutor (geralmente feito de grafite) é usado para absorver a energia e irradiá-la para a peça. Isso é frequentemente referido como aquecimento de média frequência.

Aquecimento por Micro-ondas: Volumétrico e Avançado

O aquecimento por micro-ondas é um método mais especializado que usa energia de micro-ondas para aquecer materiais. Funciona de forma semelhante a um forno de micro-ondas doméstico, mas em escala industrial e com potência muito maior.

Este método se destaca no aquecimento volumétrico, onde todo o volume de um material adequado (tipicamente cerâmicas) aquece simultaneamente. Isso pode levar a temperaturas mais uniformes e tempos de processamento significativamente mais rápidos em comparação com os métodos tradicionais, onde o calor deve conduzir de fora para dentro.

Entendendo as Compensações (Trade-offs)

Nenhum método de aquecimento é universalmente superior. A escolha ideal depende de um equilíbrio cuidadoso entre requisitos técnicos, propriedades do material e orçamento.

Faixa de Temperatura e Uniformidade

Os sistemas de aquecimento por resistência, com "zonas quentes" bem projetadas, podem fornecer excelente uniformidade de temperatura em peças grandes e complexas. A temperatura máxima é determinada pelo material do elemento escolhido.

O aquecimento por indução é excepcionalmente rápido, mas alcançar a uniformidade de temperatura pode ser um desafio para geometrias complexas, já que o aquecimento se concentra onde o campo magnético é mais forte.

Compatibilidade do Material

Esta é uma consideração crítica. Elementos de resistência de grafite são ideais para processar carbonetos cimentados, onde uma atmosfera rica em carbono é benéfica. No entanto, eles são inadequados para materiais que reagem com carbono.

Para materiais sensíveis ao carbono, como certos aços especiais ou ligas médicas, elementos de resistência de molibdênio ou tungstênio são necessários para garantir um processo limpo. O aquecimento por indução é inerentemente limpo, desde que o material em si seja condutor; se um susceptor de grafite for necessário, a compatibilidade com o carbono torna-se novamente um fator.

Velocidade e Eficiência do Processo

O aquecimento por indução é o líder indiscutível em velocidade, pois aquece a peça diretamente. Isso o torna altamente eficiente para processar peças individuais ou pequenos lotes de materiais condutores.

Fornos de resistência geralmente têm tempos de ciclo mais longos devido à necessidade de aquecer toda a zona quente e permitir que a energia térmica irradie e penetre nas peças.

Selecionando o Método Certo para Sua Aplicação

Sua escolha deve ser guiada pelo seu objetivo final. Ao ponderar os diferentes atributos de cada método de aquecimento em relação às suas necessidades específicas, você pode tomar uma decisão informada.

- Se seu foco principal for versatilidade e desempenho comprovado em vários materiais: O aquecimento por resistência é a tecnologia mais flexível e amplamente compreendida.

- Se seu foco principal for o processamento rápido de materiais condutores: O aquecimento por indução oferece velocidade e eficiência energética incomparáveis.

- Se seu foco principal for o processamento de materiais dielétricos específicos, como cerâmicas: O aquecimento por micro-ondas pode fornecer benefícios únicos em velocidade e uniformidade térmica.

Compreender esses princípios fundamentais de aquecimento permite que você selecione não apenas um forno, mas a estratégia térmica correta para seu objetivo específico.

Tabela Resumo:

| Método de Aquecimento | Princípio | Temperatura Máxima | Vantagens Principais | Ideal Para |

|---|---|---|---|---|

| Resistência | Corrente elétrica através de elementos | Até 2000°C+ | Excelente uniformidade, versátil | A maioria dos materiais, sinterização geral |

| Indução | Indução eletromagnética | Varia com o material | Aquecimento rápido, alta eficiência | Materiais condutores, ciclos rápidos |

| Micro-ondas | Absorção de energia de micro-ondas | Varia com o material | Aquecimento volumétrico, processamento rápido | Materiais dielétricos como cerâmicas |

Com dificuldades para selecionar o método de aquecimento correto para seu forno de sinterização a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de aquecimento por resistência versátil, indução rápida ou métodos especializados de micro-ondas, podemos ajudar a otimizar seu processo para resultados superiores. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?