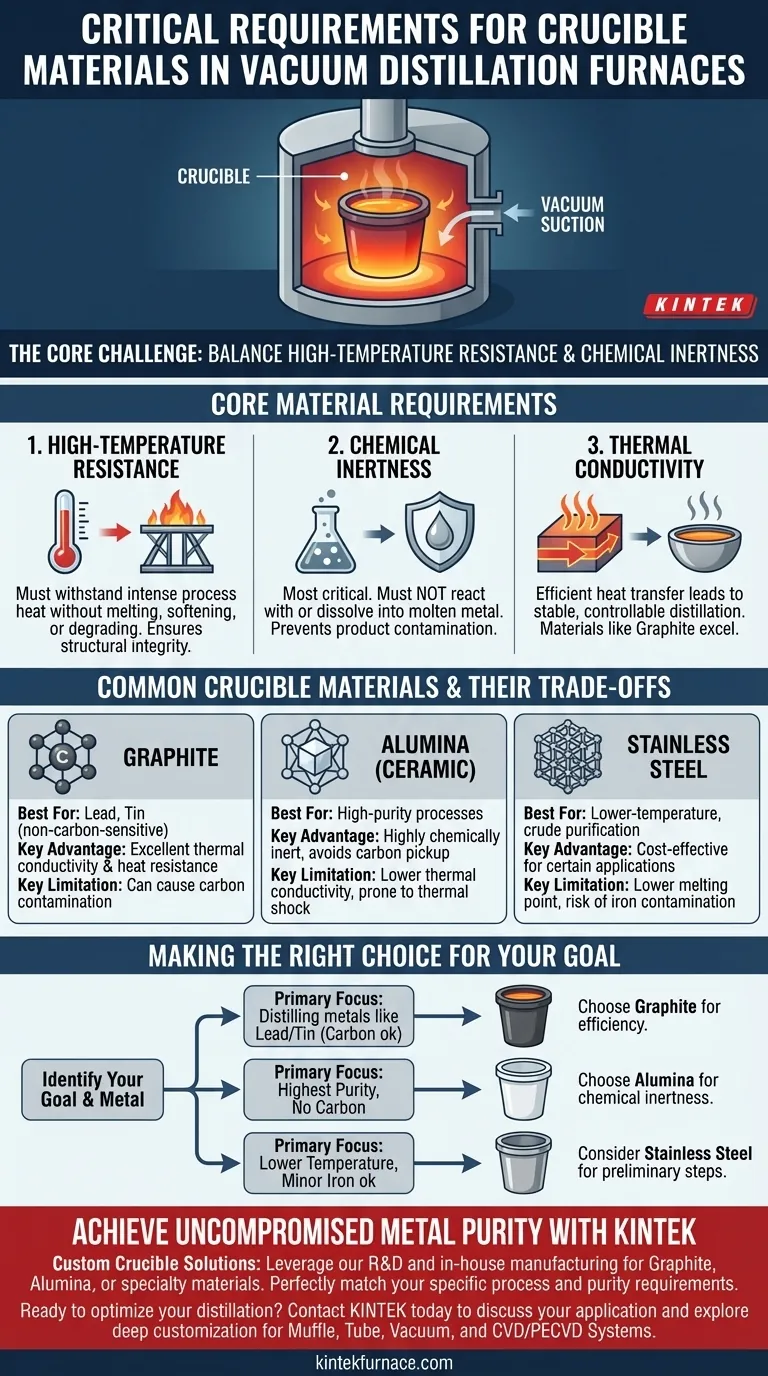

Em resumo, os requisitos críticos para os materiais de cadinho em um forno de destilação a vácuo são resistência a altas temperaturas e inércia química. O material escolhido deve suportar o calor intenso do processo sem degradar, ao mesmo tempo em que permanece completamente não reativo com o metal fundido específico que contém, para evitar a contaminação do produto final.

O principal desafio não é apenas encontrar um material que possa suportar o calor, mas selecionar um que seja quimicamente compatível com o metal que está sendo purificado. A escolha errada pode contaminar o próprio produto que você está tentando refinar.

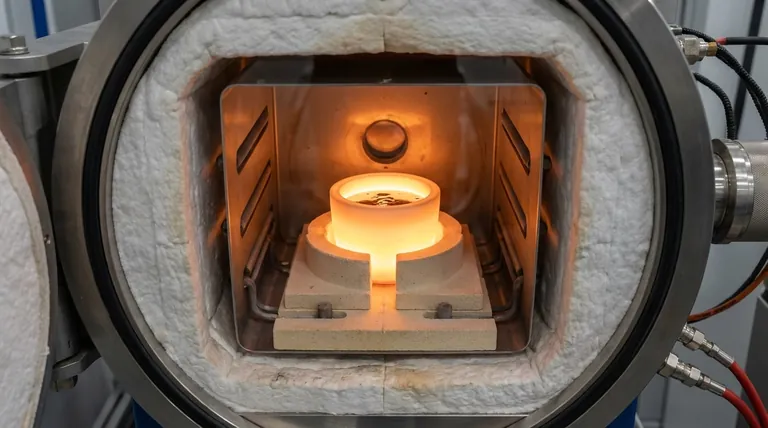

O Papel do Cadinho na Destilação a Vácuo

Um forno de destilação a vácuo refina metais aquecendo-os até vaporizarem e, em seguida, condensando o vapor de metal puro em outro lugar, deixando as impurezas para trás. O cadinho é o recipiente no centro deste processo.

A Função Primária do Cadinho

O único propósito do cadinho é conter o metal bruto e fundido dentro da câmara do forno. Ele atua como um recipiente limpo e estável que pode suportar as condições extremas necessárias para a vaporização.

Por Que o Ambiente a Vácuo é Importante

Operar sob vácuo diminui o ponto de ebulição dos metais, permitindo que a destilação ocorra em temperaturas mais gerenciáveis. No entanto, esse ambiente também significa que qualquer reação entre o cadinho e o metal fundido pode ocorrer sem interferência de gases atmosféricos, tornando a compatibilidade do material ainda mais crítica.

Requisitos Essenciais de Material Explicados

A escolha do material de cadinho certo é um ato de equilíbrio entre propriedades térmicas e compatibilidade química. A decisão impacta diretamente a pureza e a qualidade do metal destilado.

1. Resistência a Altas Temperaturas

O cadinho deve manter sua integridade estrutural na temperatura de operação específica necessária para vaporizar o metal. Um material que derrete, amolece ou degrada sob calor é totalmente inadequado.

2. Inércia Química

Este é, sem dúvida, o fator mais crucial. O cadinho não deve reagir, dissolver-se ou de outra forma contaminar o metal fundido. Qualquer reação pode introduzir impurezas, frustrando o propósito do processo de destilação.

3. Condutividade Térmica

Boa condutividade térmica é altamente desejável. Ela garante que o calor do forno seja transferido de forma eficiente e uniforme para a carga de metal, levando a um processo de destilação mais estável e controlável. Materiais como grafite se destacam nesta área.

Materiais de Cadinho Comuns e Seus Compromissos

O material de cadinho ideal depende inteiramente do metal que está sendo processado. Não existe uma única opção "melhor"; cada uma vem com vantagens e desvantagens específicas.

Cadinhos de Grafite

O grafite é uma escolha comum devido à sua excelente resistência ao calor e à sua super condutividade térmica. É frequentemente usado para destilar metais como chumbo e estanho.

- Limitação Chave: O grafite é uma fonte de carbono. Não pode ser usado ao destilar metais sensíveis à contaminação por carbono, pois pode introduzir impurezas de carbono no produto final.

Cadinhos de Alumina (Coríndon)

A alumina é um material cerâmico escolhido especificamente quando a contaminação por carbono é uma preocupação primária. É altamente inerte e pode suportar temperaturas muito altas.

- Limitação Chave: Cadinhos de alumina geralmente têm menor condutividade térmica do que o grafite, o que pode afetar a eficiência de aquecimento. Eles também podem ser mais suscetíveis ao choque térmico se aquecidos ou resfriados muito rapidamente.

Cadinhos de Aço Inoxidável

O aço inoxidável é ocasionalmente usado em cenários específicos e menos exigentes. Sua aplicação é limitada por seu ponto de fusão mais baixo em comparação com grafite ou alumina.

- Limitação Chave: É adequado apenas para destilações de menor temperatura ou estágios de purificação grosseira onde a contaminação potencial por ferro do próprio aço é um compromisso aceitável.

Fazendo a Escolha Certa para Seu Objetivo

Sua seleção deve ser guiada pelas propriedades químicas específicas do metal que você está refinando e pelo nível de pureza que você precisa alcançar.

- Se seu foco principal é destilar metais como chumbo ou estanho onde o carbono não é um contaminante: O grafite é frequentemente a escolha mais eficiente e econômica devido às suas excelentes propriedades térmicas.

- Se seu foco principal é alcançar a mais alta pureza e evitar a contaminação por carbono: Um cadinho de alumina é a escolha correta, pois sua inércia química protegerá a integridade do produto final.

- Se seu foco principal é um processo de menor temperatura onde contaminação menor por ferro é aceitável: O aço inoxidável pode ser uma opção viável, especialmente para etapas de refino preliminares.

Em última análise, o cadinho certo é aquele que garante a pureza do seu metal específico sob as condições de processo exigidas.

Tabela Resumo:

| Material | Ideal Para | Vantagem Chave | Limitação Chave |

|---|---|---|---|

| Grafite | Chumbo, Estanho (não sensíveis ao carbono) | Excelente condutividade térmica e resistência ao calor | Pode causar contaminação por carbono |

| Alumina (Cerâmica) | Processos de alta pureza | Altamente quimicamente inerte, evita absorção de carbono | Menor condutividade térmica, propenso a choque térmico |

| Aço Inoxidável | Purificação grosseira de baixa temperatura | Custo-benefício para certas aplicações | Menor ponto de fusão, risco de contaminação por ferro |

Alcance Pureza de Metal Incomprometida com uma Solução de Cadinho Personalizada

Selecionar o cadinho certo é fundamental para o sucesso do seu processo de destilação a vácuo. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e personalizadas de fornos de alta temperatura para diversos laboratórios.

Nossa expertise em ciência de materiais garante que possamos ajudá-lo a selecionar ou desenvolver o cadinho ideal — seja Grafite, Alumina ou um material especial — para atender perfeitamente aos seus requisitos específicos de metal e pureza, prevenindo contaminação e maximizando o rendimento.

Pronto para otimizar seu processo de destilação? Entre em contato com a KINTEL hoje para discutir sua aplicação e descobrir como nossas capacidades de personalização profunda para Sistemas de Fornos Mufla, Tubulares, a Vácuo e CVD/PECVD podem oferecer a precisão que você precisa.

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão