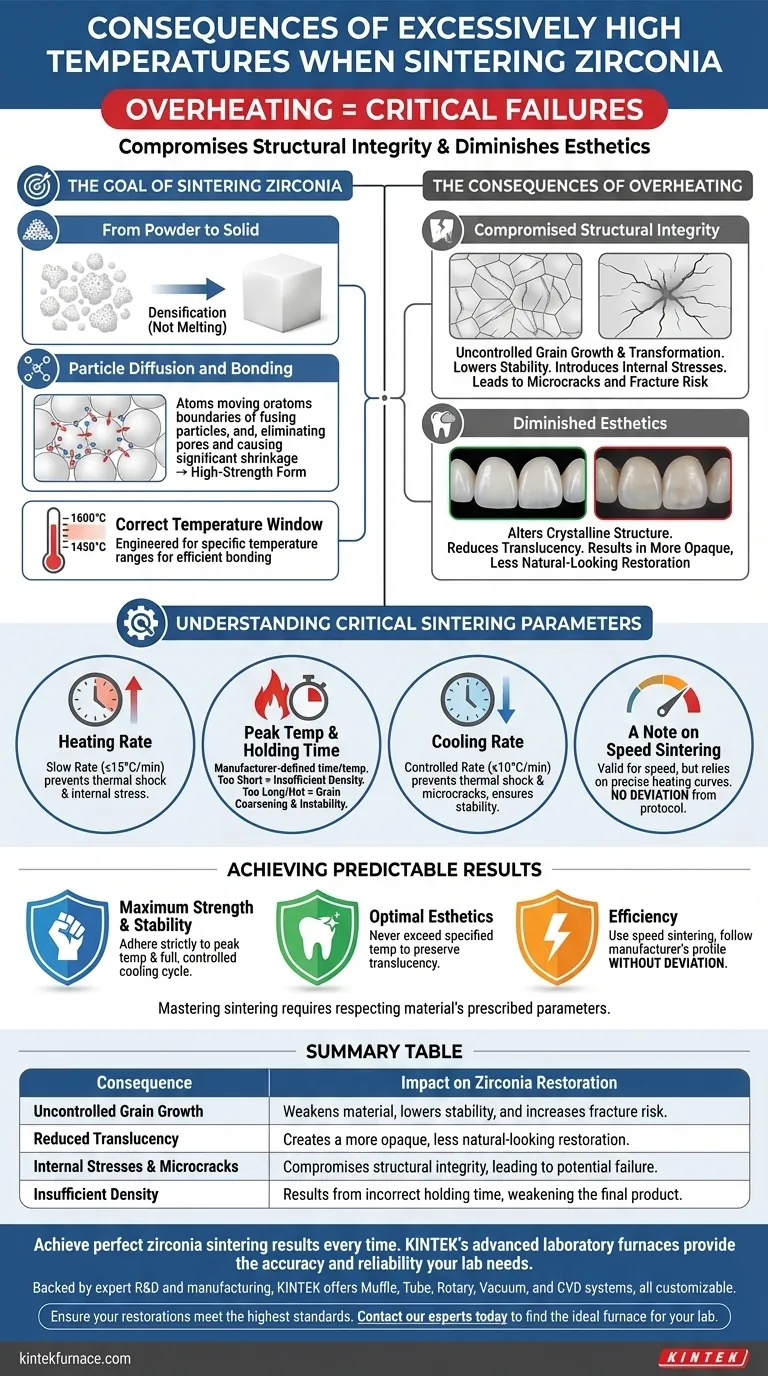

Em última análise, usar temperaturas excessivamente altas ao sinterizar zircônia leva a falhas críticas. Compromete a integridade estrutural do material, causando menor estabilidade e rachaduras, ao mesmo tempo que diminui o resultado estético ao reduzir a translucidez.

O princípio central da sinterização não é atingir a temperatura mais alta possível, mas sim manter um controle preciso sobre um ciclo completo de aquecimento, manutenção e resfriamento. Exceder a temperatura especificada pelo fabricante introduz instabilidade e degrada a restauração final, não oferecendo benefícios e criando riscos significativos.

O Objetivo da Sinterização da Zircônia

De Pó a Sólido

A sinterização é um processo de densificação, não de fusão. Seu objetivo é transformar um bloco de zircônia poroso e pré-sinterizado em uma cerâmica densa e forte, aquecendo-o abaixo de seu ponto de fusão.

Difusão de Partículas e Ligação

O processo funciona permitindo que os átomos se difundam através das fronteiras das partículas de zircônia, fundindo-as. Isso elimina os poros entre as partículas e faz com que o material encolha significativamente para sua forma final de alta resistência.

A Janela de Temperatura Correta

Cada tipo de zircônia é projetado para uma faixa de temperatura específica, tipicamente entre 1450°C e 1600°C. Essa temperatura específica fornece a energia necessária para que a ligação das partículas ocorra eficientemente sem danificar a estrutura cristalina subjacente do material.

As Consequências do Superaquecimento

Integridade Estrutural Comprometida

Usar uma temperatura muito alta causa crescimento descontrolado de grãos e transformação. Isso leva à menor estabilidade do material e pode introduzir tensões internas que se manifestam como microfissuras, enfraquecendo severamente a restauração final e tornando-a propensa a fraturas.

Estética Diminuída

O calor excessivo tem um impacto direto e negativo nas propriedades visuais da zircônia. Altera a estrutura cristalina do material de forma a reduzir sua transluscência, resultando em uma restauração mais opaca e com aparência menos natural.

Compreendendo os Parâmetros Críticos de Sinterização

Taxa de Aquecimento

A taxa na qual a temperatura do forno aumenta deve ser cuidadosamente controlada. Uma taxa de aquecimento lenta, tipicamente ≤15°C por minuto, é recomendada para evitar choque térmico e acúmulo de tensões internas que podem causar rachaduras antes mesmo de a temperatura de pico ser atingida.

Temperatura de Pico e Tempo de Manutenção

Esta é a fase mais crítica. O forno mantém uma temperatura de pico específica por um período definido, conforme determinado pelo fabricante da zircônia. Se o tempo de manutenção for muito curto, a restauração terá densidade insuficiente. Se for muito longo ou muito quente, leva ao envelhecimento dos grãos e instabilidade.

Taxa de Resfriamento

O resfriamento controlado é tão importante quanto o aquecimento controlado. Uma queda rápida de temperatura pode causar choque térmico, levando a microfissuras. Uma taxa de resfriamento lenta, muitas vezes ≤10°C por minuto, permite que a restauração se estabilize gradualmente e garante sua integridade estrutural.

Uma Nota sobre Sinterização Rápida

Ciclos de sinterização rápida são uma opção válida e eficaz, muitas vezes produzindo restaurações com resistência igual ou superior aos métodos tradicionais. No entanto, esses ciclos dependem de curvas de aquecimento precisamente projetadas. Qualquer desvio do protocolo rigoroso do fabricante anula os benefícios e introduz os mesmos riscos de rachaduras e instabilidade.

Obtendo Resultados Previsíveis

A chave para restaurações de zircônia bem-sucedidas não é a força bruta, mas o controle preciso. Aderir estritamente às diretrizes do fabricante para o material específico que você está usando é inegociável para alcançar resultados previsíveis e de alta qualidade.

- Se o seu foco principal é máxima resistência e estabilidade: Aderir estritamente à temperatura de pico recomendada e permitir o ciclo completo de resfriamento controlado.

- Se o seu foco principal é a estética ideal: Nunca exceder a temperatura especificada, pois isso prejudicará diretamente a translucidez do material.

- Se o seu foco principal é a eficiência: Use um ciclo de sinterização rápida, mas siga o perfil de aquecimento, manutenção e resfriamento do fabricante sem qualquer desvio.

Dominar o processo de sinterização vem do respeito aos parâmetros prescritos pelo material.

Tabela Resumo:

| Consequência | Impacto na Restauração de Zircônia |

|---|---|

| Crescimento Descontrolado de Grãos | Enfraquece o material, diminui a estabilidade e aumenta o risco de fratura. |

| Redução da Transluscência | Cria uma restauração mais opaca e com aparência menos natural. |

| Tensões Internas e Microfissuras | Compromete a integridade estrutural, levando a falhas potenciais. |

| Densidade Insuficiente | Resulta de tempo de manutenção incorreto, enfraquecendo o produto final. |

Obtenha resultados perfeitos de sinterização de zircônia todas as vezes.

O controle preciso da temperatura é inegociável para restaurações dentárias fortes e esteticamente agradáveis. Os fornos de laboratório avançados da KINTEK fornecem a precisão e a confiabilidade que seu laboratório precisa.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para seus protocolos de sinterização exclusivos.

Garanta que suas restaurações atendam aos mais altos padrões. Entre em contato com nossos especialistas hoje para encontrar o forno ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas