Em essência, um forno de caixa é uma ferramenta de processamento térmico altamente versátil usada em indústrias e laboratórios para tratamento térmico, teste de materiais e síntese em alta temperatura. Suas aplicações comuns incluem a recozimento, têmpera e resfriamento rápido de pequenas peças metálicas; a sinterização de cerâmicas; e a realização de análise de qualidade em ambientes de pesquisa.

O valor central de um forno de caixa não é apenas a sua capacidade de aquecer, mas sim a sua capacidade de fornecer calor preciso e uniforme a um lote estático de material. Isso o torna a escolha definitiva para processos onde a consistência e a repetibilidade são mais críticas do que o rendimento contínuo.

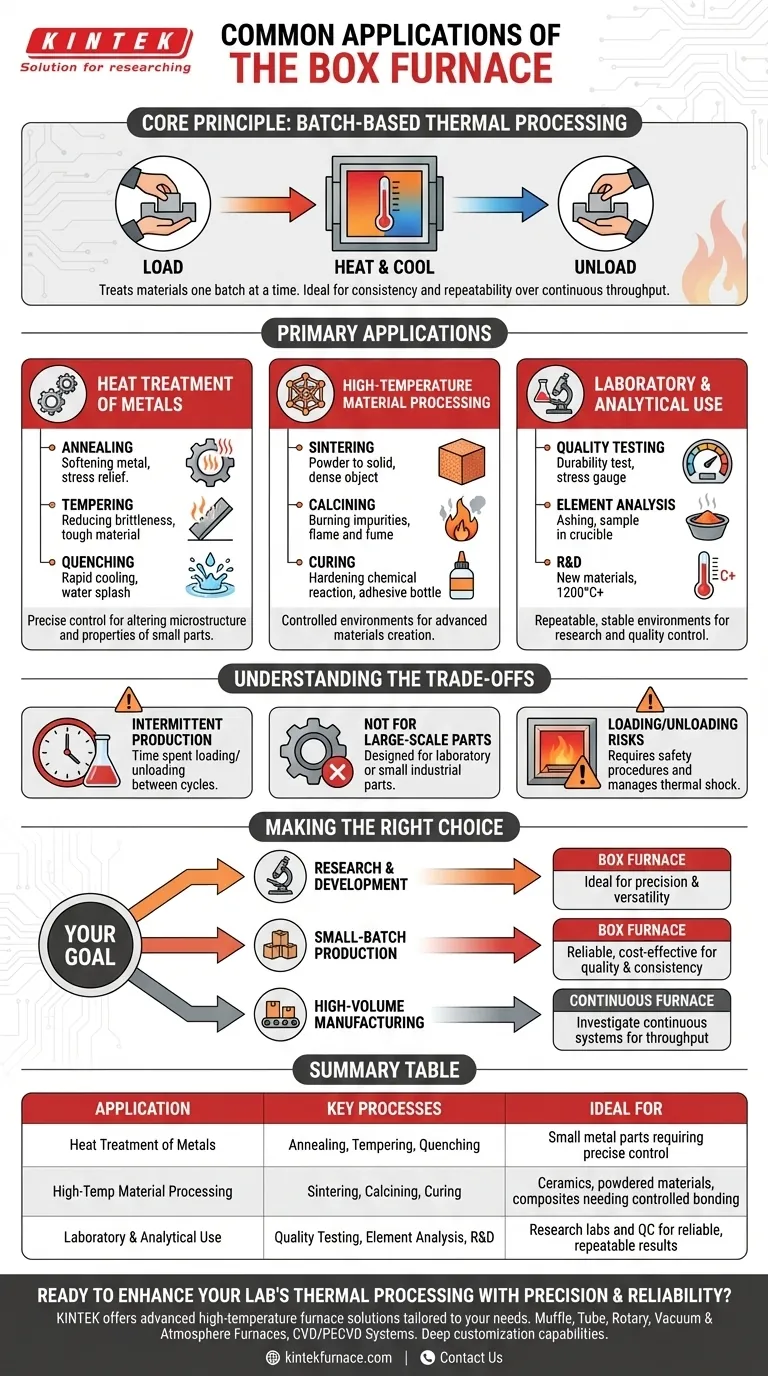

O Princípio Central: Processamento Térmico Baseado em Lotes

Um forno de caixa opera com base em um princípio simples, mas poderoso: tratar materiais um lote de cada vez. Ao contrário de um forno contínuo onde os materiais se movem em uma esteira transportadora, um forno de caixa processa uma carga estática dentro de uma câmara autônoma.

Como Funciona: O Ciclo Carga-Aquecimento-Resfriamento

Os materiais são carregados no forno através de uma única porta. O forno executa então um perfil programado de aquecimento, permanência (manutenção da temperatura) e resfriamento. Assim que o ciclo é concluído, a porta é aberta e o lote finalizado é removido. Isso é conhecido como produção intermitente.

Vantagem Chave: Uniformidade de Temperatura

Como a câmara é selada e a carga de trabalho não se move, um forno de caixa se destaca no fornecimento de uma distribuição de calor altamente uniforme. Isso garante que cada peça no lote receba exatamente o mesmo tratamento térmico, o que é fundamental para propriedades consistentes do material.

Vantagem Chave: Versatilidade Incomparável

O design simples e fechado permite que um forno de caixa manuseie uma vasta gama de materiais e processos. O mesmo forno pode ser usado para recozer aço em um dia e sinterizar cerâmicas no dia seguinte, simplesmente alterando as configurações de temperatura e tempo.

Aplicações Principais na Indústria e Pesquisa

As características exclusivas do forno de caixa o tornam indispensável para várias aplicações principais onde a precisão é fundamental.

Tratamento Térmico de Metais

Este é um uso industrial primário, especialmente para componentes menores. O controle preciso do forno é ideal para alterar a microestrutura dos metais para alcançar a dureza, tenacidade ou ductilidade desejadas.

- Recozimento (Annealing): Aquecer e resfriar lentamente o metal para amolecê-lo e melhorar a usinabilidade.

- Têmpera (Tempering): Aquecer uma peça previamente endurecida a uma temperatura mais baixa para reduzir a fragilidade.

- Resfriamento Rápido (Quenching): Resfriar rapidamente uma peça após o aquecimento para fixar um estado endurecido.

Processamento de Materiais em Alta Temperatura

Muitos materiais avançados requerem ambientes de alta temperatura cuidadosamente controlados para sua criação.

- Sinterização: Aquecer materiais em pó (como cerâmicas ou metais) abaixo do seu ponto de fusão para fazê-los se ligar e formar um objeto sólido e denso.

- Calcinação: Aquecer um material a uma temperatura elevada para queimar impurezas ou induzir uma transição de fase.

- Cura (Curing): Usar calor para desencadear uma reação química para endurecer um material, como um adesivo ou compósito.

Uso Laboratorial e Analítico

Em pesquisa e controle de qualidade, a repetibilidade é tudo. Fornos de caixa fornecem o ambiente estável e controlado necessário para testes confiáveis.

- Teste de Qualidade: Submeter materiais ou componentes a temperaturas extremas para testar sua durabilidade e desempenho.

- Análise de Elementos: Queimar matéria orgânica de uma amostra (calcinar) para analisar seu conteúdo inorgânico.

- Pesquisa e Desenvolvimento (P&D): Usado em universidades e institutos científicos para desenvolver novos materiais e processos em temperaturas frequentemente de até 1200°C ou mais.

Entendendo as Compensações (Trade-offs)

Embora incrivelmente úteis, o forno de caixa não é a ferramenta certa para todo trabalho. Seu design traz limitações inerentes.

A Restrição da Produção Intermitente

A natureza baseada em lotes de um forno de caixa o torna inadequado para fabricação contínua de alto volume. O tempo gasto carregando, descarregando e resfriando o forno entre os ciclos cria um gargalo que os fornos estilo esteira evitam.

Não Ideal para Peças de Grande Escala

A maioria dos fornos de caixa é projetada para amostras em escala laboratorial ou pequenas peças industriais. O processamento de componentes muito grandes ou pesados requer soluções de forno especializadas, maiores e frequentemente fabricadas sob medida.

Gerenciamento Cuidadoso de Carga/Descarga

Abrir a porta de um forno quente introduz uma mudança significativa de temperatura e expõe o operador ao calor. Isso exige procedimentos de segurança estabelecidos e pode induzir choque térmico em materiais altamente sensíveis se não for gerenciado corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente de suas necessidades operacionais de precisão, volume e tipo de material.

- Se o seu foco principal for pesquisa e desenvolvimento: A precisão, versatilidade e repetibilidade de um forno de caixa o tornam uma escolha ideal para desenvolvimento de processos e análise de materiais.

- Se o seu foco principal for produção de pequenos lotes: Um forno de caixa fornece um método altamente confiável e econômico para tratamento térmico ou processamento de componentes onde a qualidade e a consistência são críticas.

- Se o seu foco principal for fabricação de alto volume: Você deve investigar sistemas de forno contínuos, pois o processamento em lote de um forno de caixa limitará sua produtividade.

Em última análise, entender o papel do forno de caixa como uma ferramenta precisa e orientada a lotes é a chave para alavancar seu poder para suas necessidades específicas de processamento de materiais.

Tabela de Resumo:

| Aplicação | Processos Chave | Ideal Para |

|---|---|---|

| Tratamento Térmico de Metais | Recozimento, Têmpera, Resfriamento Rápido | Peças metálicas pequenas que requerem controle preciso de dureza e tenacidade |

| Processamento de Materiais em Alta Temperatura | Sinterização, Calcinação, Cura | Cerâmicas, materiais em pó e compósitos que necessitam de ligação controlada |

| Uso Laboratorial e Analítico | Teste de Qualidade, Análise de Elementos, P&D | Laboratórios de pesquisa e controle de qualidade para resultados confiáveis e repetíveis |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você está em pesquisa, produção de pequenos lotes ou precisa de tratamento térmico especializado, nossas soluções garantem desempenho e eficiência consistentes. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e fornecer o forno perfeito para suas aplicações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão