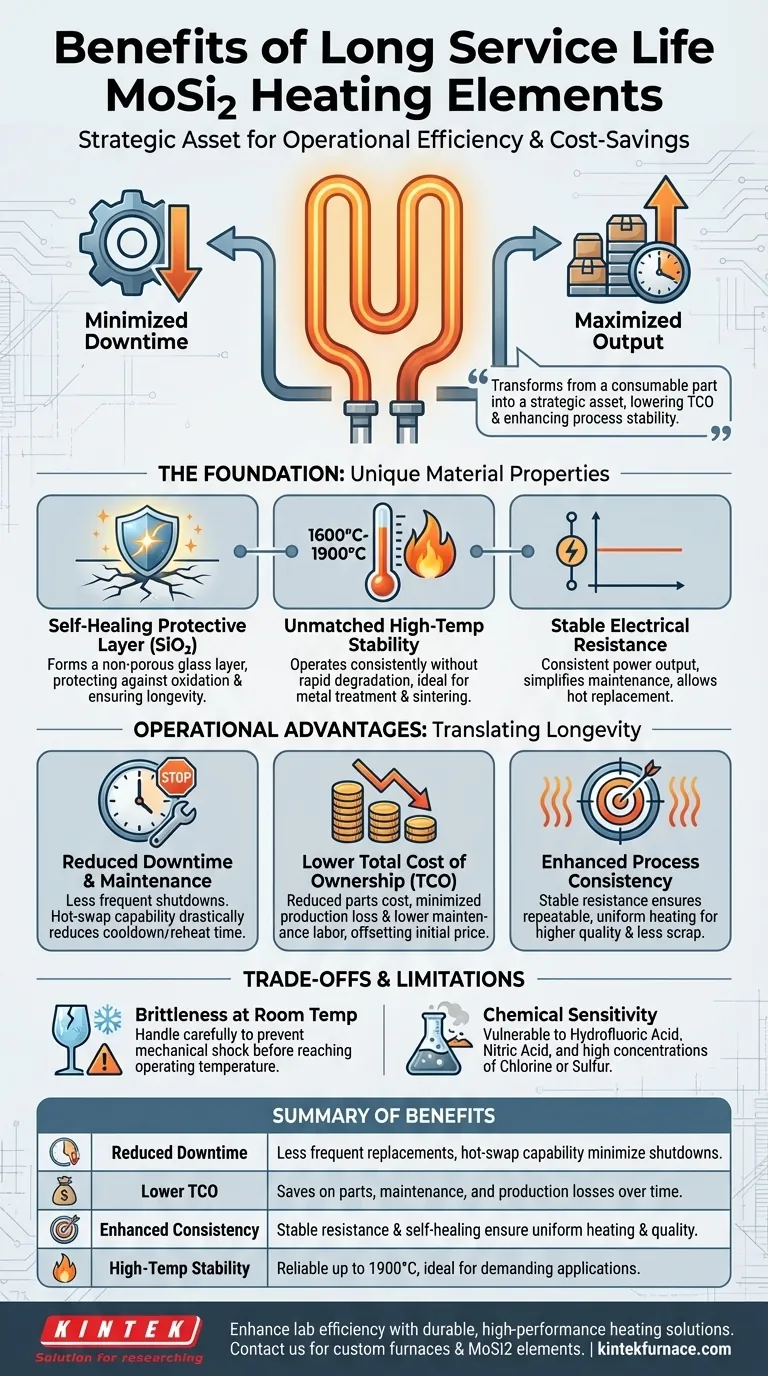

Em sua essência, a longa vida útil dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) traduz-se diretamente em vantagens operacionais e financeiras significativas. Os principais benefícios são uma redução drástica na frequência e no custo de substituição dos elementos, o que, por sua vez, minimiza o tempo de inatividade do forno e maximiza a produção.

O verdadeiro valor da longa vida útil de um elemento MoSi₂ não é apenas sua durabilidade, mas sua capacidade de fornecer desempenho previsível e confiável em altas temperaturas. Isso transforma o elemento de aquecimento de uma peça consumível em um ativo estratégico que reduz o custo total de propriedade e melhora a estabilidade do processo.

A Base da Longevidade: Propriedades Únicas do Material

A vida útil estendida dos elementos de MoSi₂ não é um acidente; é o resultado direto de suas propriedades químicas e físicas únicas em temperaturas extremas. Compreender essas propriedades é fundamental para apreciar seu valor.

Uma Camada Protetora Autocurativa

Quando aquecidos em uma atmosfera contendo oxigênio, os elementos de MoSi₂ formam uma camada fina e não porosa de vidro de sílica pura (SiO₂). Esta camada é a chave para sua longevidade.

Se o elemento for danificado por impacto físico ou químico, essa camada de sílica se "autocura" ao se reformar sobre a área exposta, fornecendo proteção excepcional contra maior oxidação e garantindo uma vida operacional longa e estável.

Estabilidade Incomparável em Altas Temperaturas

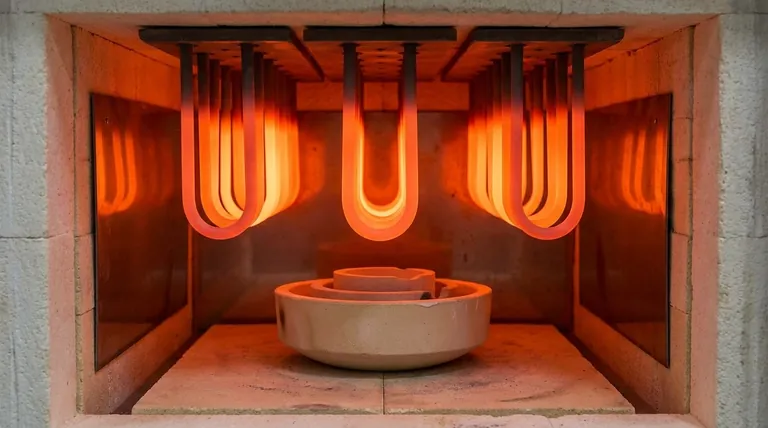

Os elementos de MoSi₂ são projetados para operar consistentemente em temperaturas extremas, tipicamente entre 1600°C e 1700°C, com algumas classes capazes de atingir 1900°C.

Ao contrário de muitos outros elementos metálicos, eles não amolecem, derretem ou se degradam rapidamente nessas temperaturas, tornando-os o padrão para aplicações exigentes, como tratamento térmico de metais, sinterização de cerâmicas e fornos de laboratório.

Resistência Elétrica Estável ao Longo do Tempo

Uma característica chave do MoSi₂ é sua resistência estável durante toda a sua vida útil. Essa estabilidade é crítica para uma saída de energia e controle de temperatura consistentes.

Isso permite a conexão de novos elementos em série com os mais antigos sem causar desequilíbrios no sistema, simplificando a manutenção e estendendo a vida útil de todo o conjunto de aquecimento.

Traduzindo Longevidade em Vantagens Operacionais

A ciência dos materiais dos elementos de MoSi₂ fornece benefícios tangíveis que impactam o resultado final e a eficiência operacional de uma organização.

Redução do Tempo de Inatividade e Manutenção

O simples fato de esses elementos durarem mais significa que os fornos são desligados para manutenção com muito menos frequência. Isso aumenta diretamente o tempo de produção disponível.

Além disso, muitos elementos de MoSi₂ podem ser substituídos enquanto o forno ainda está quente, reduzindo drasticamente o tempo de inatividade associado a um ciclo completo de resfriamento e reaquecimento.

Menor Custo Total de Propriedade (TCO)

Embora o preço inicial de compra possa ser maior do que algumas alternativas, o TCO é frequentemente significativamente menor.

Este cálculo inclui a redução do custo direto de peças de reposição ao longo de vários anos e, mais importante, as economias indiretas resultantes da minimização das perdas de produção e dos custos de mão de obra de manutenção mais baixos.

Maior Consistência do Processo

Para processos térmicos de alta precisão, a consistência é fundamental. A resistência estável e as características de envelhecimento lento do MoSi₂ garantem um ambiente de aquecimento altamente repetível e uniforme.

Isso leva a uma maior qualidade do produto, menos sucata e resultados mais previsíveis em aplicações sensíveis. Sua capacidade de lidar com ciclos térmicos rápidos sem degradação aprimora ainda mais sua confiabilidade.

Entendendo as Compensações e Limitações

Para tomar uma decisão informada, é crucial reconhecer as condições específicas e os requisitos de manuseio para os elementos de MoSi₂.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas de alto desempenho, os elementos de MoSi₂ são duros, mas frágeis em baixas temperaturas. Eles exigem manuseio e instalação cuidadosos para evitar choque mecânico ou fratura antes de atingirem sua temperatura operacional.

Sensibilidade Química

Embora altamente resistentes à maioria das atmosferas, eles são vulneráveis a certos produtos químicos. Os elementos de MoSi₂ são atacados e dissolvidos pelo ácido fluorídrico e ácido nítrico, e o desempenho pode ser afetado por atmosferas que contenham altas concentrações de cloro ou enxofre.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de aquecimento deve ser baseada em seu objetivo operacional principal.

- Se o seu foco principal for maximizar o tempo de atividade e a produção: A combinação de uma vida útil inerentemente longa e a capacidade de realizar substituições a quente torna o MoSi₂ a escolha superior para minimizar o tempo de inatividade planejado e não planejado.

- Se o seu foco principal for reduzir o custo total de propriedade: Olhe além do preço inicial de compra. A durabilidade do MoSi₂ leva a economias substanciais a longo prazo em peças de reposição, mão de obra de manutenção e receita de produção preservada.

- Se o seu foco principal for a estabilidade do processo em temperaturas extremas: A camada de sílica autocurativa e a resistência elétrica estável do MoSi₂ fornecem a consistência incomparável necessária para a fabricação de alto valor e sensível à temperatura.

Em última análise, escolher elementos de MoSi₂ é um investimento na confiabilidade operacional e eficiência a longo prazo.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Tempo de Inatividade Reduzido | Substituições menos frequentes e capacidade de troca a quente minimizam os desligamentos do forno. |

| Custo Total de Propriedade Mais Baixo | Economiza em peças de reposição, mão de obra de manutenção e perdas de produção ao longo do tempo. |

| Consistência Aprimorada do Processo | Resistência estável e propriedades autocurativas garantem aquecimento uniforme e resultados de alta qualidade. |

| Estabilidade em Alta Temperatura | Opera de forma confiável até 1900°C, ideal para aplicações exigentes como sinterização e tratamento térmico. |

Pronto para aumentar a eficiência do seu laboratório com soluções de aquecimento duráveis e de alto desempenho? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura avançados, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, reduzindo o tempo de inatividade e o custo total de propriedade. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas