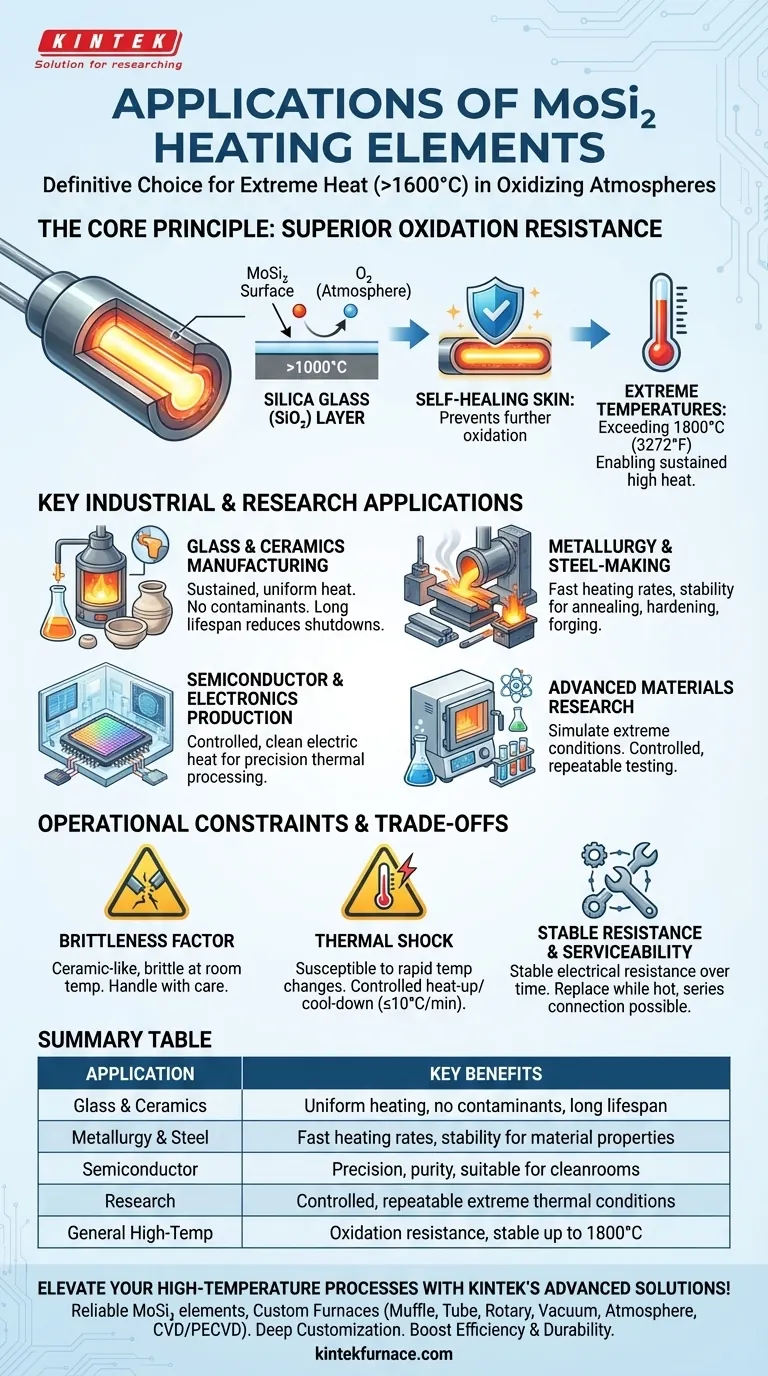

Em processos industriais de alta temperatura, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são a escolha definitiva para aplicações que exigem calor extremo em uma atmosfera oxidante. Eles são amplamente utilizados na produção de vidro, cerâmica e semicondutores, bem como em tratamentos térmicos metalúrgicos e pesquisa de materiais avançados, onde um desempenho confiável acima de 1600°C é essencial.

A decisão de usar elementos de aquecimento MoSi₂ é impulsionada pela necessidade de estabilidade de temperatura e longevidade excepcionais em ambientes ricos em oxigênio. Embora outros elementos possam produzir calor, os elementos MoSi₂ são projetados para sobreviver e prosperar em condições que destruiriam a maioria das alternativas.

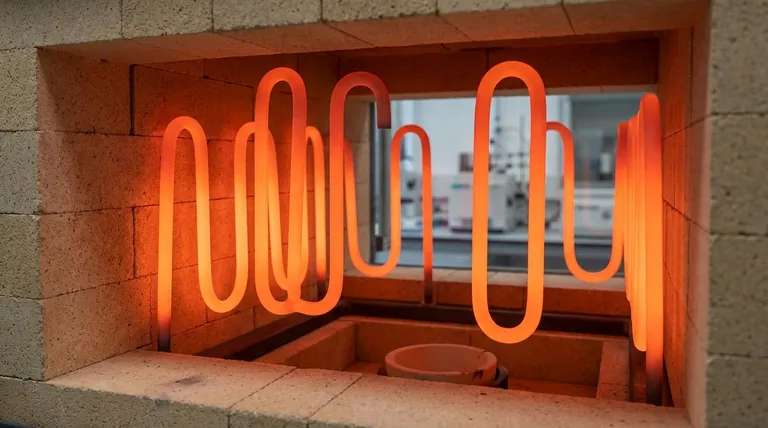

O Princípio Central: Resistência Superior à Oxidação

A vantagem fundamental de um elemento MoSi₂ é seu comportamento em altas temperaturas. Ao contrário de muitos materiais que se degradam ou queimam, ele forma uma camada externa protetora.

Como o MoSi₂ se Protege

Em temperaturas acima de 1000°C, a superfície do elemento reage com o oxigênio da atmosfera para formar uma fina camada não porosa de vidro de sílica (SiO₂).

Esta "pele" autocurativa atua como uma barreira, prevenindo a oxidação adicional do material subjacente e permitindo que o elemento opere de forma confiável por longos períodos.

Possibilitando Temperaturas de Processo Extremas

Essa robusta resistência à oxidação é o que permite que os elementos MoSi₂ atinjam as mais altas temperaturas de operação de qualquer elemento de aquecimento à base de metal, frequentemente excedendo 1800°C (3272°F).

Essa capacidade não se trata apenas de atingir uma temperatura máxima; trata-se de sustentá-la consistentemente, o que é fundamental para a produção industrial e pesquisa sensível.

Aplicações Industriais e de Pesquisa Chave

As propriedades únicas do MoSi₂ o tornam indispensável em vários campos exigentes. Seu uso é um resultado direto de sua capacidade de fornecer calor estável, limpo e confiável em alta temperatura.

Fabricação de Vidro e Cerâmica

A produção de vidro de alta pureza e a sinterização de cerâmicas avançadas exigem calor uniforme e sustentado. Os elementos MoSi₂ fornecem isso sem introduzir contaminantes que poderiam resultar do aquecimento a gás.

Sua longa vida útil também reduz a frequência de paradas do forno para substituição de elementos, melhorando a eficiência da produção.

Metalurgia e Fabricação de Aço

Na metalurgia, os elementos MoSi₂ são usados em fornos de alta temperatura para processos como recozimento, têmpera e forjamento. Suas altas taxas de aquecimento e estabilidade são cruciais para alcançar propriedades específicas do material em metais e ligas.

Produção de Semicondutores e Eletrônicos

A fabricação de componentes eletrônicos, de cristais a wafers semicondutores, frequentemente envolve etapas de processamento térmico que exigem precisão e pureza. Os elementos MoSi₂ fornecem uma fonte de calor elétrica controlada, adequada para esses ambientes de sala limpa.

Pesquisa de Materiais Avançados

Para cientistas e engenheiros em ambientes de laboratório, os fornos equipados com MoSi₂ são ferramentas essenciais. Eles permitem o teste e o desenvolvimento de novos materiais, simulando condições térmicas extremas de maneira controlada e repetível.

Entendendo as Compensações e Restrições Operacionais

Embora potentes, os elementos MoSi₂ não são universalmente aplicáveis. Entender suas limitações é fundamental para uma implementação bem-sucedida e para evitar falhas dispendiosas.

O Fator Fragilidade

Os elementos MoSi₂ são semelhantes a cerâmicas à temperatura ambiente e são muito frágeis. Deve-se ter cuidado durante o transporte, manuseio e instalação para evitar fraturas.

Gerenciando o Choque Térmico

Apesar de serem adequados para ciclos térmicos, o material é suscetível a choque térmico por mudanças de temperatura excessivamente rápidas. Uma taxa controlada de aquecimento e resfriamento, frequentemente aconselhada não exceder 10°C por minuto, é crucial para evitar rachaduras.

Resistência Estável e Capacidade de Serviço

Uma vantagem operacional chave é sua resistência elétrica estável ao longo do tempo. Essa característica única permite que novos elementos sejam conectados em série com os mais antigos sem comprometer o desempenho, simplificando a manutenção.

Além disso, os elementos podem frequentemente ser substituídos enquanto um forno ainda está quente, reduzindo drasticamente o tempo de inatividade do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto depende inteiramente de seus objetivos de processo específicos e ambiente operacional.

- Se seu foco principal é atingir as temperaturas mais altas possíveis em um forno a ar: Os elementos MoSi₂ são o padrão da indústria devido à sua resistência à oxidação e estabilidade incomparáveis.

- Se seu foco principal é tempo de atividade do processo e longevidade: A longa vida útil e a capacidade de substituir elementos enquanto quentes tornam o MoSi₂ uma escolha superior para minimizar o tempo de inatividade da produção.

- Se o seu processo envolve choques de temperatura frequentes e agressivos ou manuseio brusco: Você deve levar em consideração a natureza frágil do MoSi₂ implementando protocolos controlados ou considerando alternativas mais robustas mecanicamente (mas de temperatura mais baixa).

Ao entender tanto suas capacidades excepcionais quanto suas limitações específicas, você pode alavancar efetivamente os elementos MoSi₂ para alcançar seus objetivos de processamento térmico mais exigentes.

Tabela de Resumo:

| Aplicação | Benefícios Chave |

|---|---|

| Fabricação de Vidro e Cerâmica | Aquecimento uniforme, sem contaminantes, longa vida útil |

| Metalurgia e Fabricação de Aço | Altas taxas de aquecimento, estabilidade para propriedades do material |

| Produção de Semicondutores | Precisão, pureza, adequado para ambientes de sala limpa |

| Pesquisa de Materiais Avançados | Condições térmicas extremas controladas e repetíveis |

| Processos Gerais de Alta Temperatura | Resistência à oxidação, estável até 1800°C |

Eleve seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e fornos de alta temperatura personalizados, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos industriais ou de pesquisa!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil