A principal vantagem da fusão por indução a vácuo (VIM) é sua capacidade incomparável de produzir metais e ligas quimicamente precisos e de pureza excepcionalmente alta. Ao combinar a eficiência do aquecimento por indução com um ambiente de vácuo controlado, este processo elimina a contaminação atmosférica e proporciona aos metalurgistas um controle preciso sobre o produto final. O resultado é um material com integridade superior, ideal para as aplicações mais exigentes.

Ao desenvolver materiais avançados para indústrias críticas como aeroespacial ou médica, mesmo impurezas vestigiais podem levar a falhas catastróficas. A fusão por indução a vácuo resolve isso diretamente criando um ambiente estéril de fusão, dando aos engenheiros o controle final sobre a integridade e composição final da liga.

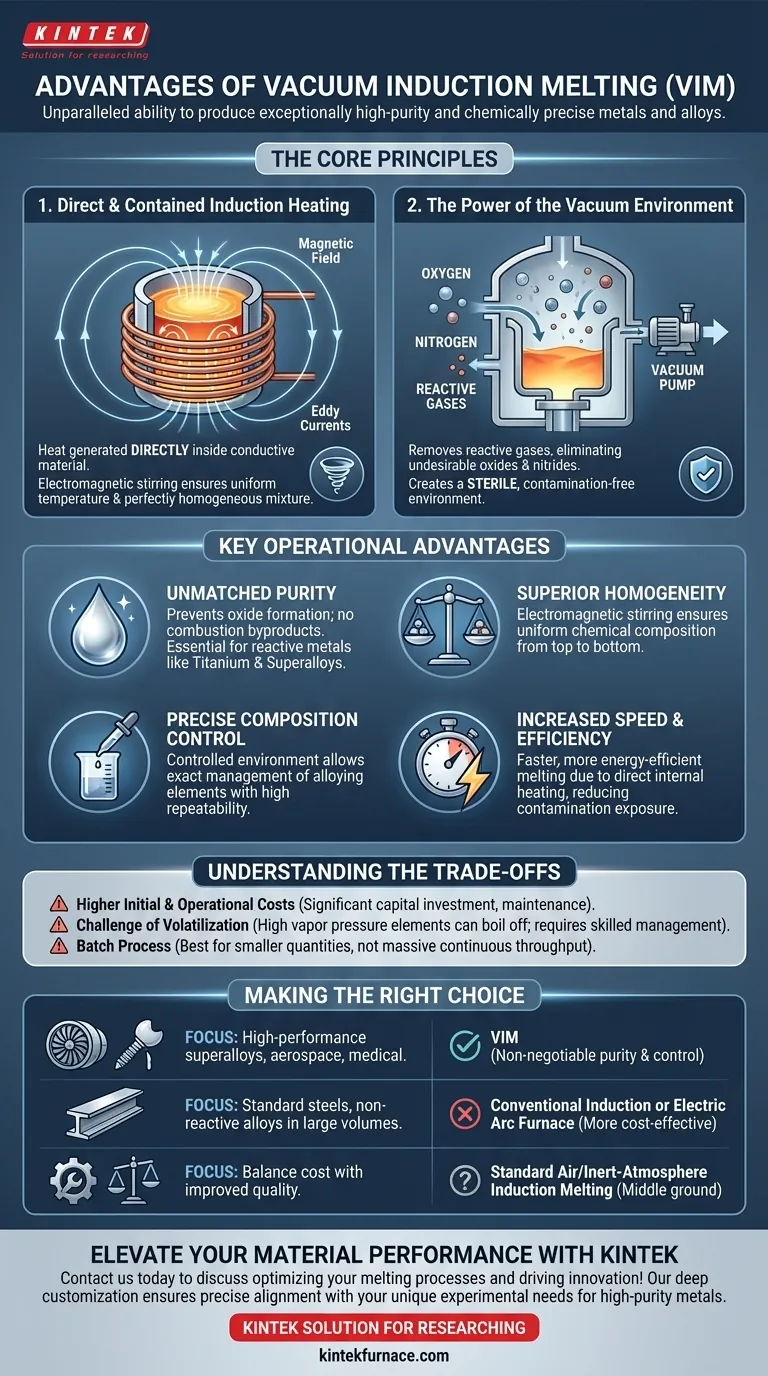

Os Princípios Centrais: Como a VIM Alcança Qualidade Superior

Para entender as vantagens da VIM, é essencial compreender suas duas tecnologias centrais: o aquecimento por indução e o ambiente de vácuo. Elas trabalham juntas para criar uma soma maior do que suas partes.

Aquecimento Direto e Contido

Ao contrário dos fornos a combustível ou a arco que aquecem o material por fora usando convecção e radiação, o aquecimento por indução gera calor diretamente dentro do próprio material condutor. Uma corrente alternada em uma bobina de cobre cria um poderoso campo magnético, que induz correntes parasitas dentro da carga metálica, fazendo com que ela aqueça e derreta rapidamente de dentro para fora.

Este mecanismo de aquecimento interno também cria uma ação de agitação eletromagnética natural no banho fundido. Isso garante uma temperatura uniforme e uma mistura perfeitamente homogênea dos elementos de liga, prevenindo segregação e inconsistências no produto final.

O Poder do Vácuo

O componente "vácuo" é o que realmente distingue a VIM. Ao bombear o ar para fora da câmara de fusão, removemos gases reativos como oxigênio e nitrogênio.

Isso é fundamental, pois esses gases reagem prontamente com metais fundidos para formar óxidos e nitretos indesejáveis. Essas impurezas podem comprometer as propriedades mecânicas de um material, como sua resistência, ductilidade e resistência à fadiga. O vácuo efetivamente cria um ambiente estéril e livre de contaminação para a fusão.

Vantagens Operacionais Chave

A combinação desses princípios oferece um conjunto claro de benefícios operacionais que são difíceis de alcançar com outros métodos.

Pureza e Limpeza Incomparáveis

O benefício primário é a produção de metais extremamente limpos. O vácuo impede a formação de óxidos, e a ausência de subprodutos de combustão (como visto em fornos a gás) significa que nenhum contaminante é introduzido durante a fusão. Isso é essencial para metais reativos como titânio e superligas à base de níquel.

Homogeneidade Superior e Controle de Composição

A agitação eletromagnética inerente à indução garante que todos os elementos de liga sejam distribuídos uniformemente, resultando em um produto quimicamente uniforme de cima a baixo. Além disso, o vácuo controlado ou a atmosfera de gás inerte de pressão parcial permitem o gerenciamento preciso da composição química final, atingindo especificações rigorosas com alta repetibilidade.

Velocidade Aumentada e Eficiência Energética

Como o calor é gerado diretamente dentro do material, a fusão é significativamente mais rápida e energeticamente mais eficiente do que os métodos tradicionais que primeiro precisam aquecer as paredes do forno e a atmosfera. Essa fusão rápida também reduz o tempo que o metal fundido fica exposto a fontes de contaminação potenciais (embora mínimas).

Entendendo as Compensações

Nenhuma tecnologia está isenta de compromissos. Reconhecer as limitações da VIM é crucial para tomar uma decisão informada.

Custos Iniciais e Operacionais Mais Altos

Fornos de indução a vácuo são sistemas complexos. A câmara de vácuo, bombas de alta capacidade e sistemas de controle sofisticados representam um investimento de capital significativo em comparação com fornos de atmosfera padrão. A manutenção desses sistemas de vácuo também aumenta o custo operacional.

O Desafio da Volatilização

Sob um vácuo forte, alguns elementos com alta pressão de vapor (como manganês, chumbo ou zinco) podem "ferver" ou volatilizar do banho fundido. Isso pode alterar inadvertidamente a composição final da liga. Operadores experientes gerenciam isso controlando cuidadosamente o nível de vácuo e a temperatura, muitas vezes usando uma pressão parcial de um gás inerte como argônio para suprimir o efeito.

Tamanho do Lote e Vazão

A VIM é fundamentalmente um processo em batelada mais adequado para a produção de materiais de alto valor em quantidades menores (de alguns quilos a várias toneladas). Não foi projetada para a produção em massa e contínua vista na produção de aço commodity, onde métodos como o forno a arco elétrico são mais econômicos.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da sua tecnologia de fusão depende inteiramente de seus requisitos de material e restrições econômicas.

- Se seu foco principal é a produção de superligas de alto desempenho, implantes médicos ou componentes aeroespaciais: A VIM é frequentemente a única escolha viável devido ao seu controle de pureza e composição inegociável.

- Se seu foco principal é fundir aços padrão ou ligas não reativas em grandes volumes: Um forno de indução convencional ou forno a arco elétrico será muito mais econômico.

- Se seu foco principal é equilibrar custo com qualidade aprimorada em relação aos métodos tradicionais: A fusão por indução em ar padrão ou atmosfera inerte pode oferecer um meio-termo adequado sem o custo total de um sistema de vácuo.

Em última análise, selecionar a fusão por indução a vácuo é uma decisão estratégica para priorizar a integridade e o desempenho do material acima de todos os outros fatores.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | Elimina a contaminação atmosférica para metais e ligas excepcionalmente limpos. |

| Homogeneidade Superior | Garante composição química uniforme com agitação eletromagnética. |

| Controle Preciso | Permite o gerenciamento exato da composição da liga em um ambiente de vácuo. |

| Eficiência Energética | A fusão mais rápida com aquecimento interno direto reduz o uso de energia e o tempo de exposição. |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fusão por indução a vácuo personalizados, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas para metais de alta pureza em aplicações aeroespaciais, médicas e outras aplicações críticas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de fusão e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as principais aplicações dos fornos de fusão por indução a vácuo (VIM)? Alcance Pureza Incomparável de Metais para Indústrias Críticas

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras