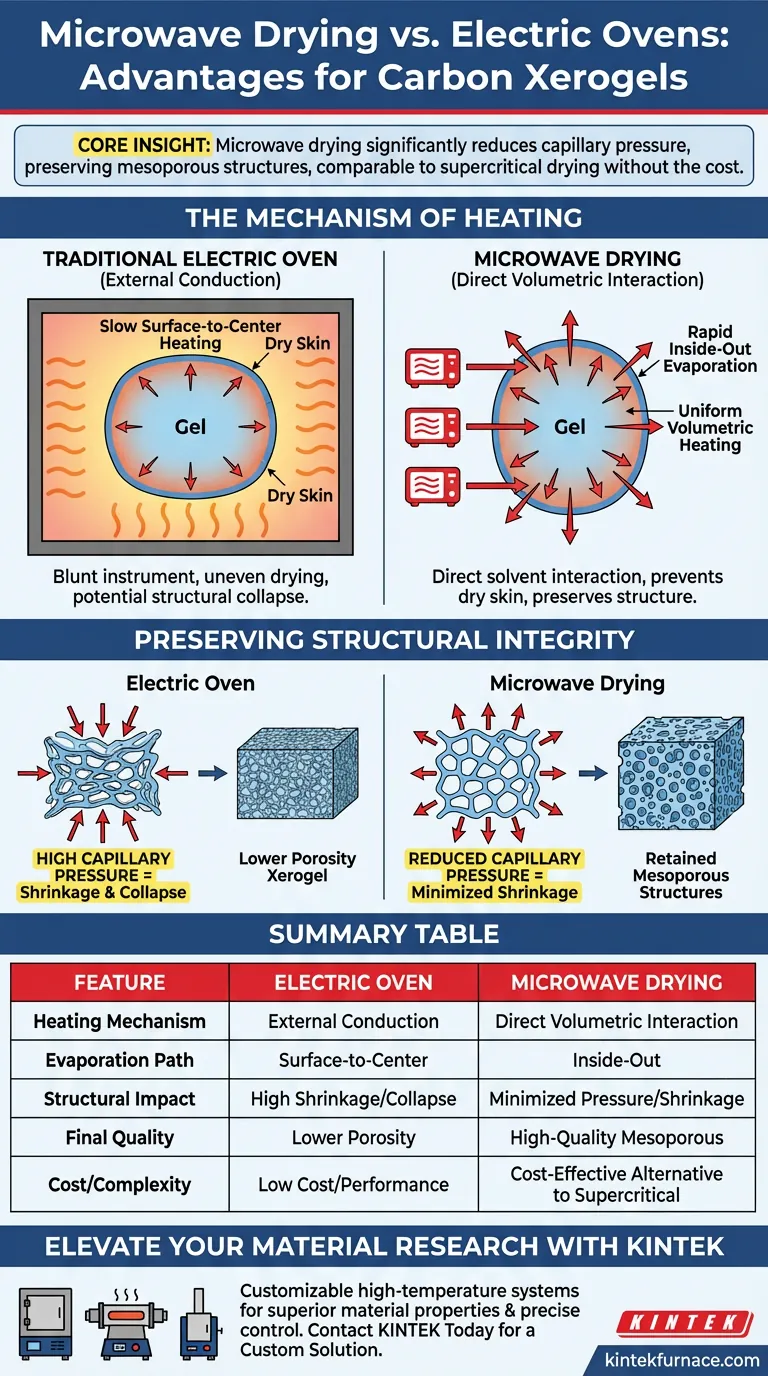

A secagem por micro-ondas oferece uma vantagem estrutural distinta em relação aos fornos tradicionais de aquecimento elétrico, interagindo diretamente com as moléculas de solvente presentes nos poros do gel orgânico. Enquanto os fornos elétricos dependem da condução térmica externa, que pode levar à secagem irregular e ao colapso estrutural, a energia de micro-ondas facilita a evaporação rápida de dentro para fora, preservando a arquitetura interna crítica do material.

Insight Principal: O desempenho superior da secagem por micro-ondas reside na sua capacidade de reduzir significativamente a pressão capilar durante a evaporação. Este mecanismo de preservação permite a criação de xerogéis de carbono de alta qualidade com estruturas mesoporosas retidas, alcançando resultados comparáveis à secagem supercrítica sem a complexidade ou o custo associados.

O Mecanismo de Aquecimento

Interação Direta com o Solvente

Forno elétricos tradicionais aquecem o ambiente ao redor do gel, dependendo da condução térmica para aquecer lentamente o material da superfície para o interior.

Em contraste, a secagem por micro-ondas atua diretamente nas moléculas de solvente aprisionadas dentro dos poros do gel. Isso gera calor volumétrico em vez de esperar que ele penetre de fora.

Evaporação de Dentro para Fora

Como o calor é gerado internamente, o processo de evaporação ocorre de dentro para fora.

Essa inversão da dinâmica de secagem tradicional impede a formação de uma "pele" seca na superfície, que muitas vezes pode reter umidade e levar a tensões internas na secagem em forno elétrico.

Preservando a Integridade Estrutural

Reduzindo a Pressão Capilar

O desafio mais crítico na conversão de géis orgânicos em xerogéis de carbono é a pressão capilar, que exerce uma força imensa nas paredes dos poros à medida que o solvente evapora.

A secagem por micro-ondas reduz efetivamente essa pressão. Ao acelerar a evaporação uniformemente em todo o volume, o estresse nas paredes dos poros é minimizado.

Minimizando o Encolhimento e o Colapso

Sob as condições de pressão atmosférica de um forno elétrico padrão, a estrutura do gel frequentemente sucumbe às forças capilares, resultando em encolhimento e colapso significativos.

A secagem por micro-ondas mitiga esse colapso. A redução da tensão interna garante que o gel mantenha sua forma e volume originais de forma mais eficaz durante a transição para o estado sólido.

Retenção de Estruturas Mesoporosas

O objetivo final deste processo é criar um xerogel de carbono com uma porosidade específica.

Ao prevenir o colapso, a secagem por micro-ondas garante que o produto final retenha mais das suas estruturas mesoporosas desejadas, que muitas vezes são perdidas ao usar métodos de aquecimento mais lentos e baseados em condução.

Eficiência Operacional e Econômica

Evitando a Secagem Supercrítica

Historicamente, evitar o colapso dos poros exigia secagem supercrítica, um processo que elimina completamente a tensão superficial, mas é complexo e caro de operar.

A secagem por micro-ondas oferece uma alternativa atraente. Ela alcança preservação estrutural suficiente para produzir xerogéis de alta qualidade sem a necessidade de equipamentos de alta pressão ou fluidos supercríticos caros.

Compreendendo as Compensações

As Limitações do Aquecimento Elétrico

Embora os fornos elétricos tradicionais sejam ubíquos e simples de operar, eles agem como um instrumento grosseiro para esta aplicação específica.

A principal compensação do uso de um forno elétrico é um sacrifício na qualidade do material. O mecanismo de aquecimento externo não consegue mitigar as forças capilares que esmagam a delicada rede de poros, levando a um material de carbono mais denso e menos eficaz.

Requisitos de Controle do Processo

Embora a secagem por micro-ondas evite a complexidade da secagem supercrítica, ela introduz a necessidade de um controle preciso do processo.

Como o aquecimento é rápido e volumétrico, os operadores devem garantir que a potência do micro-ondas esteja corretamente ajustada para evitar superaquecimento ou fuga térmica, enquanto os fornos elétricos são geralmente mais tolerantes (embora menos eficazes).

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de secagem apropriado para seus géis orgânicos, considere suas restrições específicas em relação a custo, complexidade e qualidade do material.

- Se o seu foco principal é a Qualidade do Material: Escolha a secagem por micro-ondas para maximizar a retenção de estruturas mesoporosas e minimizar o encolhimento.

- Se o seu foco principal é a Redução de Custos: Escolha a secagem por micro-ondas como uma alternativa econômica às caras operações de secagem supercrítica.

- Se o seu foco principal é a Simplicidade do Equipamento: Reconheça que, embora os fornos elétricos sejam mais simples, eles provavelmente resultarão em colapso estrutural e porosidade inferior.

A secagem por micro-ondas preenche efetivamente a lacuna entre a secagem atmosférica de baixo custo e a secagem supercrítica de alto desempenho, oferecendo uma solução equilibrada para a produção de xerogéis de carbono de alta qualidade.

Tabela Resumo:

| Característica | Forno Elétrico Tradicional | Equipamento de Secagem por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Condução térmica externa | Interação volumétrica direta com o solvente |

| Caminho de Evaporação | Superfície para centro (Risco de pele seca) | De dentro para fora (Evaporação uniforme) |

| Impacto Estrutural | Alto encolhimento e colapso de poros | Pressão capilar e encolhimento minimizados |

| Qualidade Final | Xerogéis de carbono com menor porosidade | Estruturas mesoporosas retidas de alta qualidade |

| Custo/Complexidade | Baixo custo, baixo desempenho | Alternativa econômica à secagem supercrítica |

Eleve sua Pesquisa de Materiais com a KINTEK

Você está enfrentando colapso estrutural durante a fase de secagem? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta temperatura especializados, incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa.

Nossas soluções avançadas de aquecimento capacitam os pesquisadores a alcançar propriedades de materiais superiores e controle preciso do processo. Esteja você desenvolvendo xerogéis de carbono ou cerâmicas avançadas, fornecemos a precisão de que você precisa para ter sucesso.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Werner Bauer, Helmut Ehrenberg. Using Hierarchically Structured, Nanoporous Particles as Building Blocks for NCM111 Cathodes. DOI: 10.3390/nano14020134

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual o papel dos equipamentos analíticos de precisão na P&D petroquímica? Projetando o Futuro do Refino Eficiente

- Qual é o papel de um forno de convecção forçada na preparação de DPKB-S? Otimizar a Síntese de Biochar e a Pureza do Material

- Qual o papel de um forno de secagem de laboratório no pós-tratamento de catalisadores Cu/ZIF-8? Garantindo a Integridade Estrutural

- Por que uma linha de têmpera automática com esteira de malha é usada para anéis de rolamento? Precisão e Estabilidade Explicadas

- Qual é a função de um moinho de bolas planetário na produção de magnésio? Alcançar Eficiência Máxima de Reação

- Por que as amostras cerâmicas de Ba1-xCaxTiO3 devem passar por um processo de sinterização de prata em alta temperatura? Garanta dados dielétricos precisos

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima

- Qual é o papel de uma estufa de secagem de laboratório no controle de precursores de catalisador? Maximize a Dispersão e a Estabilidade