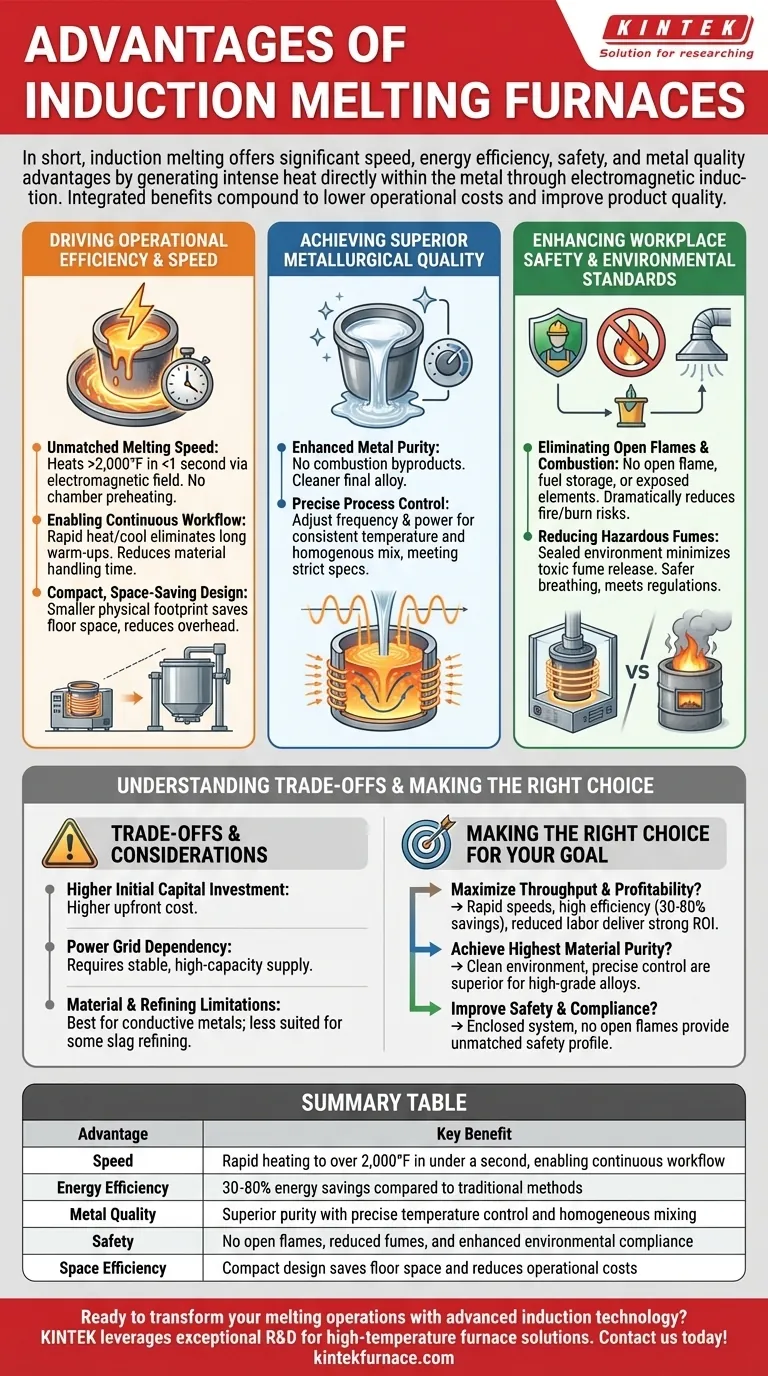

Em resumo, os fornos de fusão por indução oferecem vantagens significativas em velocidade, eficiência energética, segurança e qualidade do metal em comparação com os métodos tradicionais a combustível. A tecnologia utiliza indução eletromagnética para gerar calor intenso diretamente dentro do próprio metal, levando a um processo de fusão mais rápido, limpo e controlável.

A principal vantagem da fusão por indução não é apenas uma característica, mas como seus benefícios integrados — velocidade, controle e segurança — se combinam para reduzir fundamentalmente os custos operacionais, ao mesmo tempo em que melhoram a qualidade do produto final.

Impulsionando a Eficiência Operacional e a Velocidade

Os fornos de indução são projetados para ambientes de produção de alto desempenho. Eles eliminam muitos dos atrasos e ineficiências inerentes aos sistemas de fusão convencionais.

Velocidade de Fusão Incomparável

Um sistema de indução pode aquecer o metal a mais de 1.093°C (2.000°F) em menos de um segundo. Este aquecimento rápido deve-se ao campo eletromagnético que gera calor diretamente no material de carga, dispensando a necessidade de primeiro aquecer uma câmara e depois transferir esse calor por convecção ou radiação.

Permitindo um Fluxo de Trabalho Contínuo

A capacidade do sistema de aquecer e resfriar rapidamente elimina a necessidade de longos ciclos de aquecimento ou atrasos no processamento em lotes. As operações podem ser frequentemente realizadas diretamente na área de trabalho principal, reduzindo o tempo de manuseio de materiais entre as diferentes etapas da produção.

Design Compacto e Economizador de Espaço

Os fornos de indução têm uma pegada física menor em comparação com os fornos tradicionais. Este design compacto economiza espaço valioso no chão, o que pode reduzir diretamente os custos indiretos da instalação e os custos operacionais.

Alcançando Qualidade e Controle Metalúrgicos Superiores

A qualidade do produto fundido final está diretamente ligada à precisão do processo de fusão. A tecnologia de indução proporciona um nível de controle difícil de alcançar com outros métodos.

Pureza do Metal Aprimorada

Como o calor é gerado dentro do próprio metal, não há subprodutos da combustão como os da queima de coque ou gás. Isso elimina uma fonte primária de contaminação, resultando em pureza superior do metal e uma liga final mais limpa.

Controle Preciso do Processo

Os operadores podem gerenciar com precisão o processo de fusão ajustando a frequência e a potência do campo eletromagnético. Esta saída de potência constante garante uma temperatura consistente e uma mistura homogênea, o que é crítico para atender a rigorosas especificações metalúrgicas.

Aprimorando os Padrões de Segurança e Ambientais no Local de Trabalho

A fusão por indução representa uma mudança fundamental em direção a um ambiente de fundição mais seguro e limpo.

Eliminando Chamas Abertas e Combustão

Todo o processo opera sem chama aberta, armazenamento de combustível ou elementos de aquecimento expostos. Isso reduz drasticamente o risco de incêndios, explosões e queimaduras graves associados aos fornos tradicionais a combustível.

Reduzindo Fumos Perigosos

Operando em um ambiente selado ou controlado, um forno de indução minimiza significativamente a liberação de fumos tóxicos e fumaça. Isso cria um ambiente de respiração mais seguro para os operadores e ajuda as instalações a atenderem regulamentações ambientais cada vez mais rigorosas.

Compreendendo as Vantagens e as Principais Considerações

Embora as vantagens sejam significativas, uma avaliação verdadeiramente objetiva exige a compreensão das desvantagens associadas. A adoção da tecnologia de indução é uma decisão estratégica com requisitos específicos.

Maior Investimento de Capital Inicial

O custo inicial de um sistema de forno de indução é frequentemente mais alto do que o de um forno de cuba ou de resistência convencional. Esse investimento deve ser ponderado em relação às economias operacionais de longo prazo.

Dependência da Rede Elétrica

Esses sistemas exigem um suprimento elétrico estável e de alta capacidade. As instalações podem precisar investir na atualização de sua infraestrutura elétrica para suportar as demandas do forno, aumentando o custo inicial do projeto.

Limitações de Material e Refino

A indução é mais eficaz em metais eletricamente condutores. Além disso, embora se destaque na fusão limpa, é menos adequada para certos tipos de processos de refino que dependem da química da escória para remover impurezas específicas, o que pode ser gerenciado mais facilmente em outros tipos de fornos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de adotar um forno de indução deve estar alinhada com seus objetivos operacionais primários.

- Se seu foco principal é maximizar o rendimento e a lucratividade: A combinação de velocidades de fusão rápidas, alta eficiência energética (30-80% de economia) e redução de mão de obra para manuseio de materiais proporcionará um forte retorno sobre o investimento.

- Se seu foco principal é alcançar a mais alta pureza do material: O ambiente de fusão limpo e livre de contaminantes e o controle preciso de temperatura tornam a indução a escolha superior para a produção de ligas de alta qualidade para aplicações exigentes.

- Se seu foco principal é melhorar a segurança no local de trabalho e a conformidade ambiental: O sistema fechado, que elimina chamas abertas e reduz drasticamente a exposição a fumos, oferece um perfil de segurança inigualável.

Em última análise, investir em tecnologia de indução capacita você a alcançar uma operação de fusão mais rápida, limpa e econômica.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade | Aquecimento rápido a mais de 1.093°C (2.000°F) em menos de um segundo, permitindo um fluxo de trabalho contínuo |

| Eficiência Energética | Economia de energia de 30-80% em comparação com métodos tradicionais |

| Qualidade do Metal | Pureza superior com controle preciso de temperatura e mistura homogênea |

| Segurança | Sem chamas abertas, redução de fumos e conformidade ambiental aprimorada |

| Eficiência de Espaço | Design compacto economiza espaço e reduz custos operacionais |

Pronto para transformar suas operações de fusão com tecnologia avançada de indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossos fornos podem aumentar sua eficiência, qualidade e segurança!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear