Para qualquer laboratório de prótese dentária ou clínico, a principal vantagem de um forno de sinterização de zircônia moderno é sua capacidade de oferecer resultados excepcionalmente consistentes e reprodutíveis. Essa confiabilidade decorre de seu controle preciso e automatizado sobre as duas variáveis mais críticas no processo de sinterização: temperatura e tempo. Ao gerenciar todo o ciclo térmico, o forno garante que cada restauração atinja a densidade, resistência e qualidade estética desejadas.

A consistência de um forno de sinterização de zircônia não é um recurso, mas o resultado direto de seu projeto central. Ele transforma o processo volátil de adensamento cerâmico em uma etapa de fabricação previsível e repetível, controlando meticulosamente cada fase do ciclo de aquecimento e resfriamento.

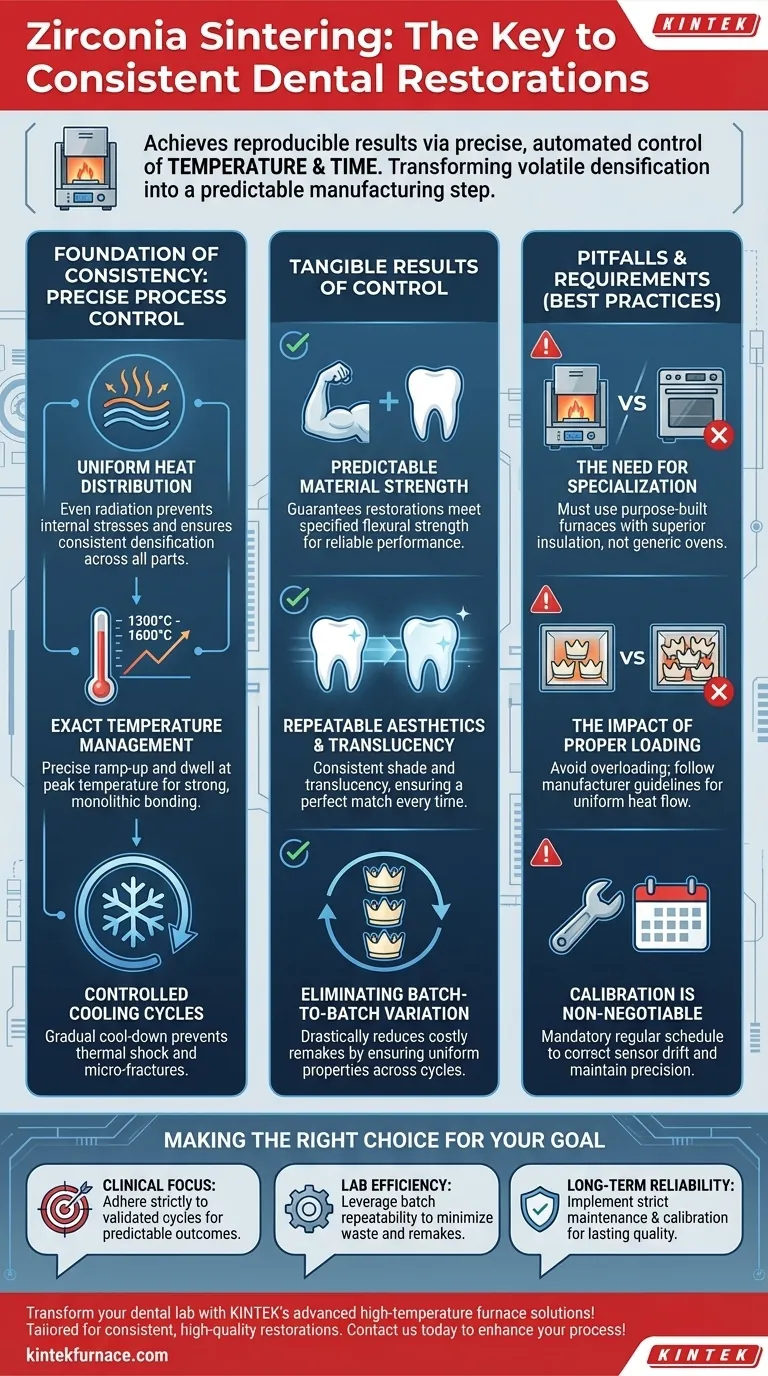

A Base da Consistência: Controle Preciso do Processo

Um forno especializado para zircônia não apenas aquece; ele gerencia uma jornada térmica complexa. Esse controle é o que separa uma restauração de alta qualidade de uma falha.

Distribuição Uniforme de Calor

O processo começa com elementos de aquecimento avançados projetados para irradiar calor uniformemente por toda a câmara de sinterização. Essa uniformidade é fundamental para garantir que todas as partes de cada restauração — seja uma coroa única ou uma ponte de arco total — se adensem na mesma velocidade, prevenindo tensões internas e pontos fracos.

Gerenciamento Exato da Temperatura

A zircônia deve ser aquecida gradualmente até uma temperatura de pico específica, geralmente entre 1300°C e 1600°C. O controlador do forno executa este aumento de rampa com precisão e, em seguida, mantém essa temperatura de pico durante uma fase de "permanência" ou "imersão" (soaking). Esta fase é quando as partículas de zircônia se ligam e se adensam, criando uma estrutura monolítica forte.

Ciclos de Resfriamento Controlados

Tão importante quanto o aquecimento é o resfriamento. Um resfriamento gradual e controlado evita choque térmico, o que pode causar microfraturas e comprometer a integridade da restauração final. Este processo gerenciado garante que o material esteja estável e livre de tensões.

Os Resultados Tangíveis do Controle de Sinterização

Esse nível de controle de processo se traduz diretamente em resultados previsíveis e de alta qualidade nos quais os laboratórios e seus clientes podem confiar.

Resistência Previsível do Material

Ao garantir um adensamento adequado e completo, o forno produz restaurações que consistentemente atendem à sua resistência à flexão especificada. Isso elimina a adivinhação e proporciona a confiança de que a restauração terá o desempenho esperado na boca do paciente.

Estética e Transluscidez Repetíveis

O tom final e a translucidez da zircônia são fortemente influenciados pelo ciclo de sinterização. Um processo consistente garante que o resultado estético de uma restauração hoje será idêntico ao de uma produzida semanas ou meses depois, garantindo uma correspondência perfeita todas as vezes.

Eliminação da Variação de Lote para Lote

Para um ambiente de produção, esta é a vantagem final. Um forno devidamente calibrado elimina a variação entre diferentes ciclos de sinterização. Isso significa que cada lote de coroas ou pontes terá as mesmas propriedades físicas e estéticas, reduzindo drasticamente a necessidade de refações caras.

Compreendendo as Armadilhas e Requisitos

Alcançar essa consistência exige mais do que apenas possuir o equipamento. O forno é um instrumento de precisão que deve ser operado corretamente.

A Necessidade de Especialização

Você não pode usar um forno de alta temperatura genérico para zircônia. Fornos de sinterização são construídos especificamente com isolamento superior e elementos de aquecimento não contaminantes, especificamente para as demandas químicas e físicas das cerâmicas de zircônia.

O Impacto do Carregamento Adequado

A consistência também depende do operador. Sobrecargar a câmara ou colocar restaurações muito próximas umas das outras pode impedir o fluxo uniforme de calor, criando pontos frios e resultados inconsistentes. Seguir as diretrizes do fabricante para o carregamento é essencial.

A Calibração Não É Negociável

Com o tempo, os sensores de temperatura (termopares) do forno podem sofrer desvios. Para manter a precisão necessária para resultados consistentes, uma programação regular de calibração não é opcional — é uma parte obrigatória do controle de qualidade profissional.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender como um forno alcança a consistência, você pode alavancá-lo melhor para atender às suas necessidades operacionais específicas.

- Se o seu foco principal são os resultados clínicos: Siga rigorosamente os ciclos de sinterização validados pelo fabricante da zircônia para garantir resistência e estética previsíveis para cada caso.

- Se o seu foco principal é a eficiência do laboratório: Utilize a repetibilidade de lote para lote do forno para minimizar refações, reduzir o desperdício de material e aumentar a produtividade geral.

- Se o seu foco principal é a confiabilidade a longo prazo: Implemente um cronograma rigoroso de manutenção e calibração para garantir que seu forno permaneça uma fonte de qualidade previsível nos próximos anos.

Em última análise, dominar o processo de sinterização transforma uma etapa crítica de produção de uma variável em uma constante confiável.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Controle Preciso do Processo | Gerenciamento automatizado de temperatura e tempo para ciclos de sinterização uniformes. |

| Distribuição Uniforme de Calor | O aquecimento uniforme evita tensões internas e garante um adensamento consistente. |

| Resistência Previsível do Material | Garante que as restaurações atendam à resistência à flexão especificada para desempenho confiável. |

| Estética Repetível | Consistência na translucidez e correspondência de tonalidade em todos os lotes. |

| Elimina Variação de Lote | Reduz refações e desperdício de material com resultados confiáveis e reprodutíveis. |

Transforme seu laboratório de prótese dentária com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de sinterização de zircônia especializados, incluindo Fornos de Crisol (Muffle), Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem controle preciso para restaurações consistentes e de alta qualidade — aumentando a eficiência e reduzindo os custos. Entre em contato conosco hoje para saber como podemos aprimorar seu processo de sinterização e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas