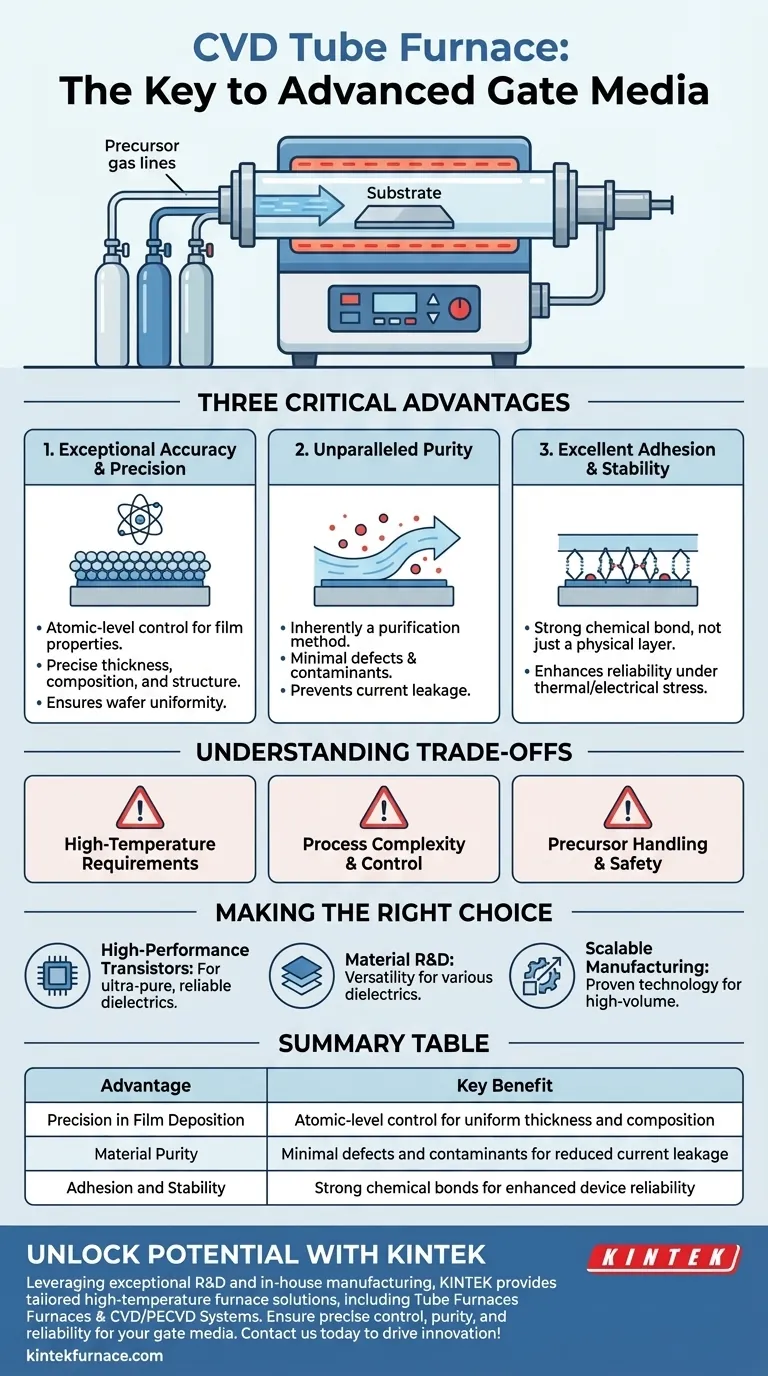

Em sua essência, o uso de um forno de tubo de Deposição Química a Vapor (CVD) para preparar meios de porta oferece três vantagens críticas: precisão excepcional no controle das propriedades do filme, pureza inigualável do material depositado e excelente adesão ao substrato. Esses atributos são inegociáveis para a criação de transistores confiáveis e de alto desempenho que alimentam a eletrônica moderna.

O desafio fundamental na criação de um dielétrico de porta é depositar uma camada isolante atomicamente precisa, ultrapura e estruturalmente perfeita. Um forno de tubo CVD é a ferramenta padrão da indústria porque oferece o nível de controle necessário sobre a temperatura, atmosfera e reações químicas para atender a essas demandas rigorosas.

Os Pilares da Qualidade do Dielétrico de Porta

O dielétrico de porta é, sem dúvida, um dos componentes mais críticos em um transistor, atuando como a barreira isolante que permite que a porta controle o fluxo de corrente. A qualidade dessa camada dita diretamente o desempenho e a confiabilidade do dispositivo. Um forno de tubo CVD oferece o ambiente ideal para aperfeiçoá-lo.

Precisão Inigualável na Deposição de Filmes

Um processo CVD permite o controle em nível atômico sobre o crescimento do filme. Ao gerenciar precisamente as taxas de fluxo de gás precursor, a temperatura e o tempo de deposição, você pode ditar a espessura, composição química e estrutura exatas do filme dielétrico de porta.

Essa precisão garante uniformidade em todo o wafer, o que é essencial para produzir milhões de transistores idênticos com características de desempenho consistentes.

Alcançando a Pureza Máxima do Material

O processo CVD é inerentemente um método de purificação. Ele envolve reações químicas de alta temperatura onde apenas os elementos desejados dos gases precursores se depositam na superfície do substrato.

Subprodutos indesejados e impurezas permanecem na fase gasosa e são expelidos do sistema. Isso resulta em uma camada dielétrica com mínimos defeitos e contaminantes, o que é crítico para prevenir vazamento de corrente e garantir a integridade elétrica do dispositivo.

Garantindo Forte Adesão e Estabilidade

O CVD cria uma forte ligação química entre o filme depositado e o substrato subjacente, em vez de apenas uma camada física sobreposta.

Ao otimizar as condições de deposição e quaisquer etapas de recozimento subsequentes, essa forte adesão aumenta a estabilidade e confiabilidade gerais do dispositivo. Essa interface robusta suporta os estresses térmicos e elétricos experimentados durante a vida útil operacional do transistor.

Compreendendo as Trocas

Embora o forno de tubo CVD seja uma ferramenta poderosa, é importante reconhecer suas complexidades e limitações operacionais.

Requisitos de Alta Temperatura

Os processos CVD tradicionais geralmente exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Esse orçamento térmico pode ser uma restrição, potencialmente impactando outras estruturas sensíveis à temperatura já presentes no wafer em estágios posteriores de fabricação.

Complexidade e Controle do Processo

Alcançar os benefícios do CVD requer equipamento sofisticado. O controle preciso sobre os fluxos de gás, pressão e rampas de temperatura é complexo e exige significativa experiência em engenharia de processo para desenvolver e manter uma receita estável e repetível.

Manuseio e Segurança de Precursores

Os produtos químicos usados como precursores em processos CVD podem ser altamente reativos, tóxicos ou inflamáveis. O manuseio desses materiais requer protocolos de segurança rigorosos e infraestrutura especializada, adicionando custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de tubo CVD é impulsionada pelos requisitos intransigentes da física de dispositivos semicondutores.

- Se o seu foco principal são transistores de alto desempenho: O forno de tubo CVD é a escolha definitiva para criar os dielétricos de porta ultrapuros, uniformes e estruturalmente sólidos necessários para confiabilidade e velocidade.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: A versatilidade do sistema permite a experimentação com uma ampla gama de materiais dielétricos, desde dióxido de silício e nitreto de silício padrão até dielétricos de alto-k avançados.

- Se o seu foco principal é a fabricação escalável: O processo CVD é uma tecnologia comprovada e madura que se adapta efetivamente de pesquisas de laboratório em pequena escala à produção industrial de alto volume.

Em última análise, dominar o processo CVD dentro de um forno de tubo é fundamental para fabricar as estruturas de porta avançadas que impulsionam os limites da tecnologia de semicondutores.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Precisão na Deposição de Filmes | Controle em nível atômico para espessura e composição uniformes |

| Pureza do Material | Mínimos defeitos e contaminantes para vazamento de corrente reduzido |

| Adesão e Estabilidade | Fortes ligações químicas para maior confiabilidade do dispositivo |

Desbloqueie todo o potencial de seus processos semicondutores com os fornos de tubo CVD avançados da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Tubo, Sistemas CVD/PECVD e muito mais, é projetada para atender às suas necessidades experimentais exclusivas com profundas capacidades de personalização. Quer você esteja desenvolvendo transistores de alto desempenho ou aumentando a produção, nossa expertise garante controle preciso, pureza e confiabilidade. Entre em contato conosco hoje para discutir como podemos aprimorar sua preparação de meios de porta e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade