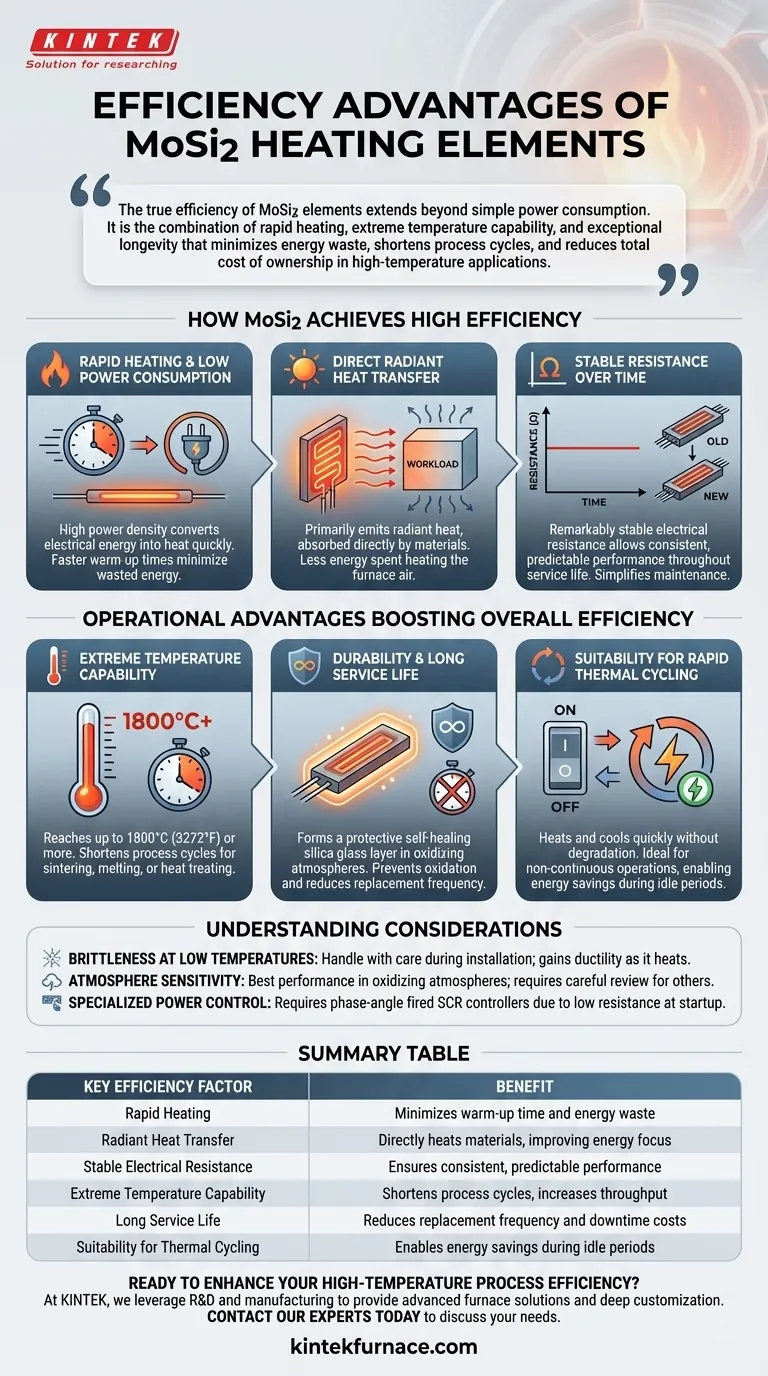

Em termos de eficiência, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) são altamente eficazes devido à sua capacidade de aquecer extremamente rápido enquanto consomem menos energia. A sua eficiência é ainda melhorada pela sua capacidade de emitir calor radiante, que aquece os materiais de forma direta e rápida, e pela sua resistência elétrica estável, que garante um desempenho consistente e previsível ao longo de uma longa vida útil.

A verdadeira eficiência dos elementos de MoSi2 vai além do simples consumo de energia. É a combinação de aquecimento rápido, capacidade de temperatura extrema e longevidade excecional que minimiza o desperdício de energia, encurta os ciclos de processo e reduz o custo total de propriedade em aplicações de alta temperatura.

Como os Elementos de MoSi2 Atingem Alta Eficiência

A eficiência de um elemento de aquecimento não se resume apenas à sua potência nominal, mas à forma como converte eficazmente a eletricidade em calor utilizável e como esse desempenho se mantém ao longo do tempo. Os elementos de MoSi2 destacam-se em várias áreas chave.

Aquecimento Rápido e Baixo Consumo de Energia

Os elementos de MoSi2 têm uma alta densidade de potência, frequentemente chamada de carga de watt. Isso permite que convertam energia elétrica em calor muito rapidamente.

Esta capacidade de aquecimento rápido significa que o forno atinge a sua temperatura alvo mais depressa, minimizando o tempo e a energia desperdiçados durante a fase inicial de aquecimento.

Transferência Direta de Calor Radiante

Os elementos de MoSi2 operam principalmente emitindo calor radiante. Ao contrário da convecção, que aquece o ar, a energia radiante viaja em linha reta e é absorvida diretamente pelos materiais dentro do forno.

Este método direto de transferência de calor é fundamentalmente mais eficiente, pois gasta menos energia a aquecer a atmosfera do forno e foca a energia diretamente na carga de trabalho.

Resistência Estável ao Longo do Tempo

Uma característica chave do MoSi2 é a sua notável resistência elétrica estável, que não muda significativamente à medida que os elementos envelhecem.

Esta estabilidade garante que a potência de saída permanece consistente e previsível durante toda a vida útil do elemento. Também permite ligar novos elementos em série com os mais antigos sem causar problemas de desempenho, simplificando a manutenção e reduzindo custos.

Vantagens Operacionais que Aumentam a Eficiência Geral

Além da eficiência elétrica, os elementos de MoSi2 oferecem vantagens práticas que tornam todo o processo de aquecimento mais eficiente e económico.

Capacidade de Temperatura Extrema

Os elementos de MoSi2 são capazes de atingir as mais altas temperaturas de operação entre os elementos de aquecimento metálicos e cerâmicos comuns, frequentemente até 1800°C (3272°F) ou mais.

Operar a temperaturas mais altas pode encurtar drasticamente o tempo necessário para processos como sinterização, fusão ou tratamento térmico, o que melhora diretamente o rendimento da produção e a eficiência geral do processo.

Durabilidade e Longa Vida Útil

Estes elementos são conhecidos pela sua expectativa de vida excecionalmente longa, especialmente quando operados continuamente em atmosferas ricas em oxigénio. Formam uma camada protetora de vidro de sílica auto-regeneradora na sua superfície que impede a oxidação adicional.

Uma vida útil mais longa reduz a frequência de substituição, minimizando o tempo de inatividade do forno e os custos de mão de obra de manutenção, o que contribui significativamente para a eficiência económica a longo prazo.

Adequação para Ciclos Térmicos Rápidos

Os elementos de MoSi2 podem ser aquecidos e arrefecidos rapidamente sem sofrer degradação. Isso os torna ideais para aplicações que não funcionam continuamente.

A capacidade de desligar o forno ou baixar a temperatura durante períodos de inatividade e, em seguida, retornar rapidamente à temperatura de operação quando necessário, pode resultar em economias substanciais de energia.

Compreendendo as Trocas e Considerações

Embora altamente eficientes, os elementos de MoSi2 são um componente especializado. O seu desempenho ótimo depende da aplicação e das condições de operação corretas.

Fragilidade a Baixas Temperaturas

Os elementos de MoSi2 são um compósito cerâmico e são muito frágeis à temperatura ambiente. Devem ser manuseados com cuidado durante a instalação para evitar fraturas. Ganham ductilidade à medida que aquecem.

Sensibilidade à Atmosfera

Estes elementos funcionam melhor numa atmosfera oxidante, onde a sua camada protetora de sílica pode formar-se e regenerar-se. A sua utilização em atmosferas redutoras ou outras específicas pode levar à degradação e requer uma revisão de engenharia cuidadosa.

Controlo de Potência Especializado

Devido à sua baixa resistência à temperatura ambiente e ao aumento significativo da resistência com o calor, requerem controladores de potência SCR sofisticados, disparados por ângulo de fase, para gerir a alta corrente de irrupção durante o arranque.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o elemento de aquecimento certo requer a correspondência das suas características com os objetivos do seu processo.

- Se o seu foco principal é a velocidade máxima do processo e a temperatura: MoSi2 é uma escolha ideal devido às suas capacidades inigualáveis de aquecimento rápido e alta temperatura.

- Se o seu foco principal é o custo a longo prazo e a fiabilidade em uso contínuo: A longa vida útil do MoSi2, o desempenho estável e o baixo consumo de energia tornam-no uma decisão económica superior para ambientes oxidantes de alta temperatura.

- Se necessita de ciclos térmicos frequentes: A capacidade do MoSi2 de aquecer e arrefecer rapidamente sem danos torna-o altamente eficiente para operações de forno não contínuas.

Em última análise, alavancar as vantagens distintas dos elementos de MoSi2 permite-lhe projetar um processo de alta temperatura mais rápido, mais fiável e mais eficiente em termos energéticos.

Tabela Resumo:

| Fator Chave de Eficiência | Benefício |

|---|---|

| Aquecimento Rápido | Minimiza o tempo de aquecimento e o desperdício de energia |

| Transferência de Calor Radiante | Aquece diretamente os materiais, melhorando o foco da energia |

| Resistência Elétrica Estável | Garante um desempenho consistente e previsível |

| Capacidade de Temperatura Extrema (até 1800°C+) | Encurta os ciclos de processo, aumenta o rendimento |

| Longa Vida Útil | Reduz a frequência de substituição e os custos de inatividade |

| Adequação para Ciclos Térmicos | Permite poupanças de energia durante períodos de inatividade |

Pronto para melhorar a eficiência do seu processo de alta temperatura com elementos de aquecimento de MoSi2?

Na KINTEK, aproveitamos a nossa excecional I&D e fabrico interno para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos.

Deixe-nos ajudá-lo a projetar um processo mais rápido, mais fiável e mais eficiente em termos energéticos. Contacte os nossos especialistas hoje para discutir as suas necessidades de aplicação e descobrir a solução certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção