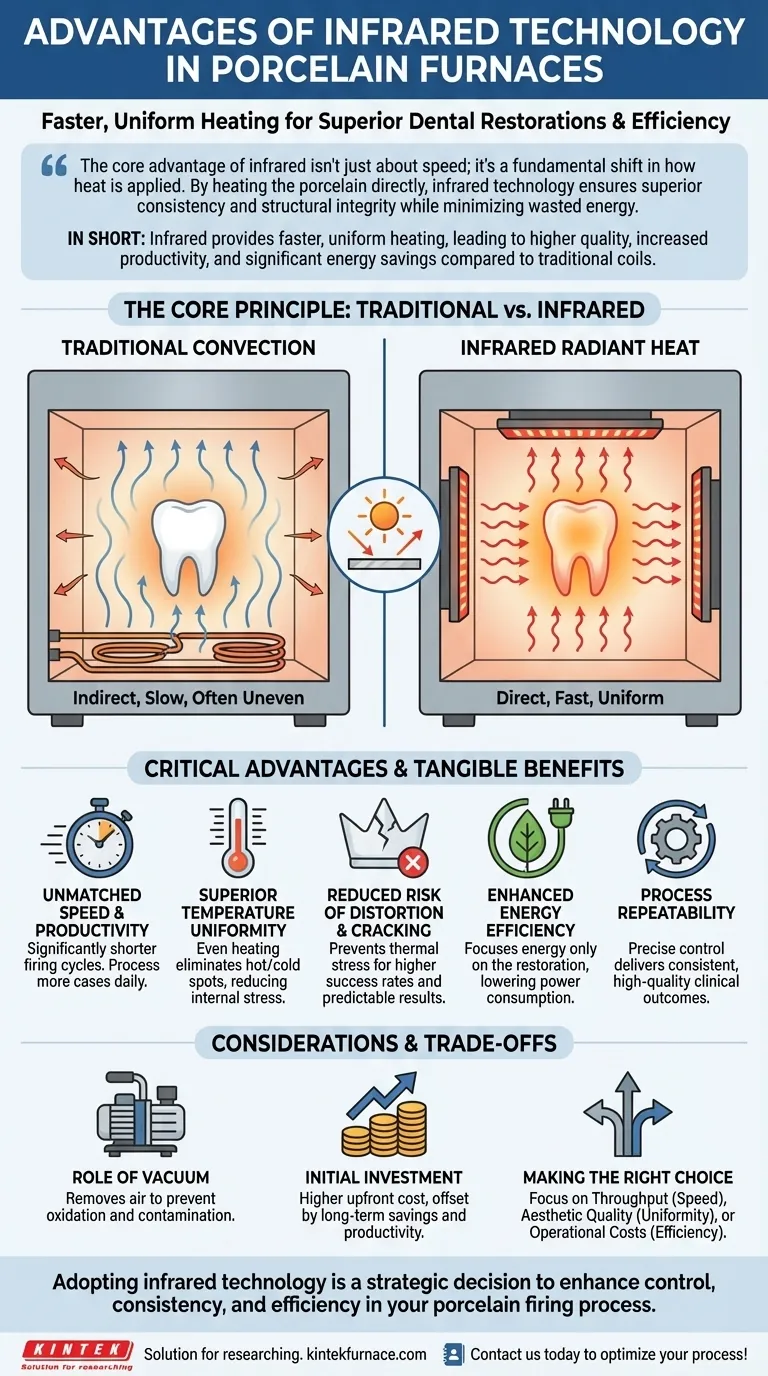

Em resumo, a tecnologia infravermelha proporciona um aquecimento mais rápido e uniforme para os fornos de porcelana. Isto leva a restaurações dentárias de maior qualidade, maior produtividade para o laboratório e poupança de energia significativa em comparação com fornos que dependem de resistências de aquecimento tradicionais.

A principal vantagem do infravermelho não é apenas a velocidade; é uma mudança fundamental na forma como o calor é aplicado. Ao aquecer a porcelana diretamente, a tecnologia infravermelha garante consistência e integridade estrutural superiores, minimizando ao mesmo tempo o desperdício de energia.

O Princípio Central: Como o Aquecimento Infravermelho se Diferencia

Para compreender os benefícios do infravermelho (IV), deve primeiro entender como ele difere dos métodos de aquecimento convencionais utilizados em fornos mais antigos.

Convecção Tradicional vs. Calor Radiante

Os fornos tradicionais usam resistências que aquecem o ar dentro da câmara. Este ar quente transfere então lentamente a sua energia para a restauração de porcelana através da convecção. Este processo é indireto, lento e muitas vezes desigual.

A tecnologia infravermelha funciona com o princípio do calor radiante. Emite ondas eletromagnéticas que viajam diretamente para a porcelana, contornando o ar. A porcelana absorve esta energia e aquece a partir de dentro, tal como o sol aquece uma superfície num dia fresco.

Traduzindo a Tecnologia em Benefícios Tangíveis

Esta diferença fundamental na entrega de calor cria várias vantagens críticas que afetam tanto a qualidade do seu trabalho como a eficiência do seu laboratório.

Velocidade e Produtividade Inigualáveis

Como a energia IV é transferida diretamente para a restauração, os ciclos de queima são significativamente mais curtos. Menos tempo é desperdiçado a aquecer o ar e toda a câmara do forno, permitindo-lhe processar mais casos num único dia e aumentar a produtividade geral.

Uniformidade Superior de Temperatura

O calor radiante garante que toda a superfície da restauração de porcelana é aquecida de forma uniforme e simultânea. Isto elimina os pontos quentes e frios comuns no aquecimento por convecção, o que pode criar tensão interna no material.

Risco Reduzido de Distorção e Rachaduras

Ao prevenir o aquecimento desigual e a tensão térmica resultante, a tecnologia IV reduz drasticamente o risco de distorção, fraturas ou rachaduras na porcelana. Isto leva a uma maior taxa de restaurações bem-sucedidas, resultados previsíveis e menos refações dispendiosas.

Eficiência Energética Aumentada

Os fornos convencionais desperdiçam uma enorme quantidade de energia a aquecer o ar e as paredes refratárias espessas da câmara. A tecnologia infravermelha concentra a energia apenas onde é necessária — na própria restauração — levando a um menor consumo de energia e a custos operacionais reduzidos ao longo do tempo.

Compreendendo as Compensações e Considerações

Embora as vantagens sejam claras, um quadro completo requer o reconhecimento das considerações práticas de adoção desta tecnologia.

O Papel do Vácuo

Muitos fornos infravermelhos modernos integram tecnologia de vácuo. Um vácuo remove o ar e as impurezas da câmara de queima, prevenindo a oxidação e a contaminação. Esta combinação de aquecimento IV preciso num ambiente de vácuo puro proporciona um controlo incomparável para alcançar resultados da mais alta qualidade.

Investimento Inicial

Os fornos equipados com tecnologia infravermelha avançada geralmente têm um preço de compra inicial mais elevado do que os modelos convencionais básicos. Este custo, no entanto, é muitas vezes compensado a longo prazo através da poupança de energia, aumento da produtividade e menor taxa de falhas de material.

Repetibilidade do Processo

A natureza precisa do aquecimento IV, muitas vezes combinada com controlos automatizados de temperatura e tempo, oferece uma repetibilidade do processo excecional. Pode ter a certeza de que o programa de queima produzirá o mesmo resultado de alta qualidade todas as vezes, o que é fundamental para resultados clínicos consistentes.

Tomar a Decisão Certa para o Seu Objetivo

As suas prioridades específicas determinarão o quanto irá beneficiar da tecnologia infravermelha.

- Se o seu foco principal é maximizar a produtividade: Os ciclos de queima drasticamente mais rápidos do infravermelho serão a vantagem mais significativa, permitindo que o seu laboratório aumente a sua capacidade diária.

- Se o seu foco principal é alcançar a mais alta qualidade estética: A uniformidade de temperatura superior é fundamental, pois garante a integridade estrutural e a tonalidade previsível das suas restaurações, minimizando o stress térmico.

- Se o seu foco principal é reduzir os custos operacionais a longo prazo: A significativa eficiência energética do aquecimento radiante direto proporcionará um retorno claro e mensurável sobre o seu investimento.

Em última análise, a adoção da tecnologia infravermelha é uma decisão estratégica para aumentar o controlo, a consistência e a eficiência no seu processo de queima de porcelana.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Mais Rápido | Ciclos de queima significativamente mais curtos para maior produtividade. |

| Uniformidade Superior | Aquecimento uniforme reduz pontos quentes e frios, prevenindo stress. |

| Distortion Reduzida | Minimiza o risco de rachaduras e fraturas para maiores taxas de sucesso. |

| Eficiência Energética | O aquecimento direto reduz o consumo de energia e os custos operacionais. |

| Repetibilidade do Processo | Resultados consistentes com controlos automatizados para resultados fiáveis. |

Pronto para elevar o seu laboratório dentário com soluções avançadas de fornos infravermelhos? A KINTEK especializa-se em fornos de alta temperatura, incluindo fornos de Muffle, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com a nossa forte I&D e fabrico interno, oferecemos personalização profunda para satisfazer as suas necessidades únicas — garantindo controlo preciso da temperatura, poupança de energia e produtividade melhorada. Contacte-nos hoje para discutir como podemos otimizar o seu processo de queima de porcelana!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas