As principais vantagens dos materiais cerâmicos como alumina e nitreto de silício em elementos de aquecimento são sua combinação única de resistência a altas temperaturas, excelente isolamento elétrico, alta condutividade térmica e resistência superior à corrosão. Este conjunto de propriedades permite que operem de forma mais segura, eficiente e por períodos mais longos do que os elementos de aquecimento tradicionais com revestimento metálico, especialmente em ambientes industriais exigentes.

O valor central dos aquecedores cerâmicos é a sua capacidade de resolver um conflito fundamental: eles transferem calor eficientemente enquanto bloqueiam completamente a eletricidade. Essa dualidade possibilita projetos de elementos de aquecimento mais simples, seguros e duráveis, impossíveis de serem alcançados apenas com metais.

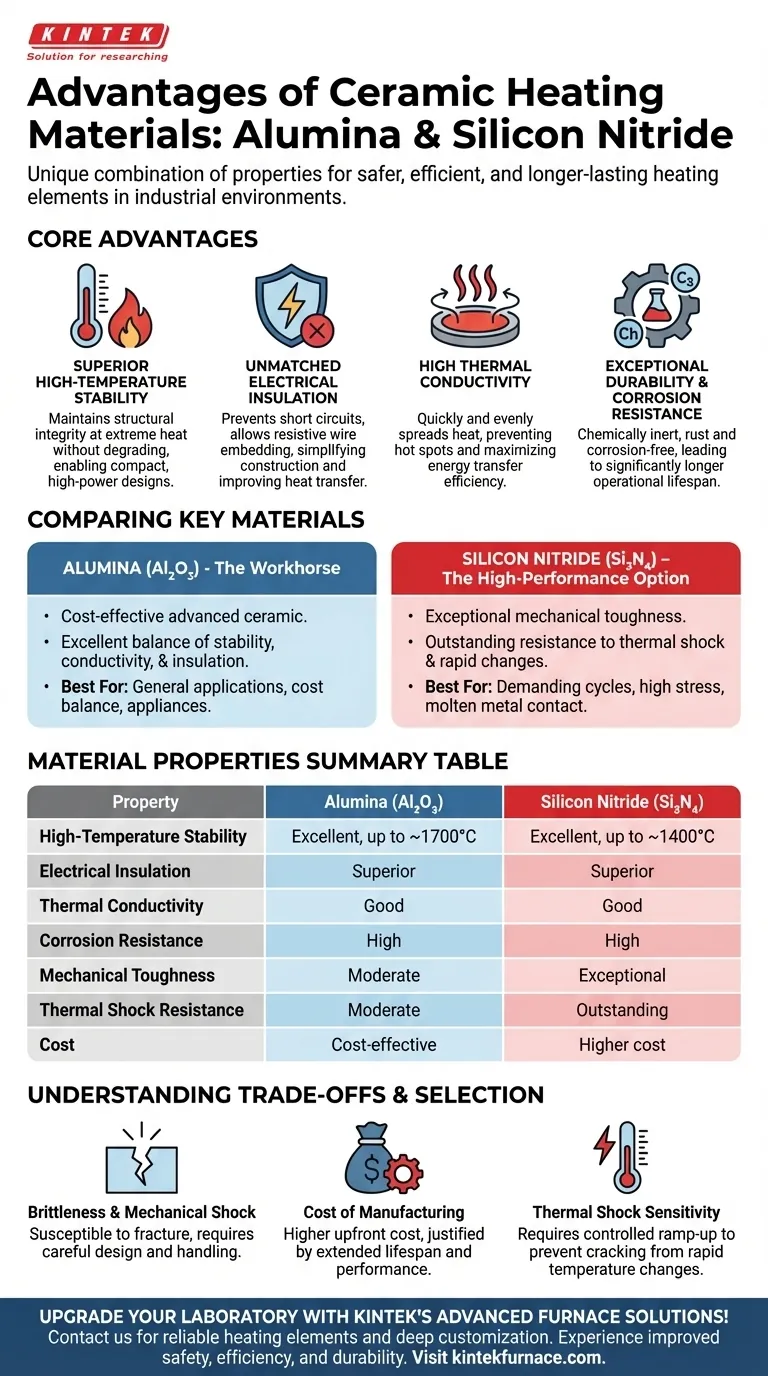

Desvendando as Vantagens Centrais

Para realmente entender o valor de cerâmicas como alumina (Al₂O₃) e nitreto de silício (Si₃N₄), devemos analisar como cada propriedade central se traduz em um benefício de engenharia tangível.

### Estabilidade Superior em Altas Temperaturas

Os materiais cerâmicos são definidos pela sua capacidade de suportar calor extremo sem degradação. Ao contrário dos metais que podem empenar, amolecer ou derreter, as cerâmicas avançadas mantêm sua integridade estrutural em temperaturas operacionais muito altas.

Isso permite o projeto de aquecedores compactos e de alta potência que podem operar de forma confiável em ambientes onde os metais falhariam rapidamente.

### Isolamento Elétrico Inigualável

Esta é talvez a vantagem de segurança e projeto mais crítica. As cerâmicas são excelentes isolantes elétricos, prevenindo qualquer risco de curto-circuito.

Essa propriedade significa que o fio resistivo de aquecimento pode ser embutido diretamente no corpo cerâmico ou colocado em contato direto com ele. Isso simplifica a construção e melhora a transferência térmica, pois nenhuma camada de isolamento separada e volumosa é necessária.

### Alta Condutividade Térmica

Embora sejam isolantes elétricos, essas cerâmicas também são condutoras térmicas eficazes. Esta é a chave para sua eficiência.

A alta condutividade térmica garante que o calor gerado pelo elemento resistivo interno seja rapidamente e uniformemente espalhado pela superfície do aquecedor. Isso evita a formação de "pontos quentes" destrutivos no elemento e transfere energia ao alvo com máxima eficiência.

### Durabilidade Excepcional e Resistência à Corrosão

Cerâmicas como alumina e nitreto de silício são quimicamente inertes. Elas não enferrujam nem corroem, mesmo quando expostas à umidade ou produtos químicos agressivos em altas temperaturas.

Essa durabilidade inerente leva a uma vida útil operacional significativamente mais longa em comparação com aquecedores metálicos, reduzindo os ciclos de manutenção e os custos de substituição.

Comparando Materiais Cerâmicos Chave

Embora a alumina e o nitreto de silício compartilhem esses benefícios centrais, eles não são intercambiáveis. Cada material possui um perfil de desempenho distinto adequado para diferentes aplicações.

### Alumina (Al₂O₃): O Cavalo de Batalha

A alumina é a cerâmica avançada mais utilizada e econômica para aplicações de aquecimento. Ela oferece um excelente equilíbrio geral de estabilidade em altas temperaturas, boa condutividade térmica e isolamento elétrico soberbo.

Serve como material de referência para uma vasta gama de aplicações, desde preenchimentos de tubos de aquecimento até elementos de eletrodomésticos.

### Nitreto de Silício (Si₃N₄): A Opção de Alto Desempenho

O nitreto de silício se destaca por sua excepcional tenacidade mecânica e resistência notável ao choque térmico — a capacidade de suportar mudanças rápidas de temperatura sem rachar.

Essas propriedades o tornam a escolha ideal para aplicações exigentes que envolvem ciclos rápidos de aquecimento, estresse mecânico elevado ou contato direto com metais fundidos.

### Outras Cerâmicas Avançadas (AlN, SiC)

Para necessidades especializadas, outras cerâmicas oferecem um desempenho ainda mais extremo. O Nitreto de Alumínio (AlN) oferece condutividade térmica excepcionalmente alta para aplicações que exigem o aquecimento mais rápido possível e uniformidade de temperatura perfeita.

O Carbeto de Silício (SiC) e o Dissiliceto de Molibdênio (MoSi₂) são usados em fornos de temperatura ultra-alta, capazes de operar de forma confiável em temperaturas que se aproximam de 2000°C.

Entendendo as Compensações

Nenhum material é perfeito. Reconhecer as limitações das cerâmicas é fundamental para uma implementação bem-sucedida.

### Fragilidade e Choque Mecânico

O principal inconveniente das cerâmicas é a sua fragilidade. Ao contrário dos metais, que podem dobrar ou deformar sob estresse, as cerâmicas fraturam.

Isso exige considerações cuidadosas de projeto para montagem, manuseio e proteção do elemento contra impacto físico durante sua vida útil operacional.

### Custo de Fabricação

Os processos para criar e moldar componentes cerâmicos de alta pureza são mais complexos e intensivos em energia do que os de fabricação de peças metálicas.

Consequentemente, os elementos de aquecimento cerâmicos avançados geralmente têm um custo inicial mais alto, o que é justificado pela sua vida útil prolongada e desempenho superior.

### Sensibilidade ao Choque Térmico

Embora materiais como o nitreto de silício se destaquem nesta área, as cerâmicas como classe podem ser suscetíveis a rachaduras se submetidas a mudanças de temperatura extremamente rápidas e não uniformes.

Um controle adequado do sistema, como programar uma taxa de rampa controlada para a fonte de alimentação, é frequentemente necessário para mitigar esse risco e garantir a confiabilidade a longo prazo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto depende inteiramente dos objetivos de desempenho específicos e do ambiente operacional do seu projeto.

- Se o seu foco principal é um equilíbrio entre desempenho e custo para aplicações gerais: A Alumina (Al₂O₃) é o padrão da indústria, oferecendo excelentes propriedades gerais.

- Se o seu foco principal é durabilidade extrema e resistência ao choque térmico: O Nitreto de Silício (Si₃N₄) oferece resistência mecânica e tenacidade superiores para ciclos exigentes.

- Se o seu foco principal é o aquecimento mais rápido possível e temperatura uniforme: O Nitreto de Alumínio (AlN) é a principal escolha devido à sua condutividade térmica excepcional.

- Se o seu foco principal é operar nas temperaturas mais altas possíveis: Materiais como o Carbeto de Silício (SiC) são projetados especificamente para cargas térmicas extremas.

Ao entender essas propriedades do material, você pode selecionar um aquecedor cerâmico que entregue não apenas calor, mas também o desempenho preciso, a segurança e a longevidade que seu sistema exige.

Tabela Resumo:

| Propriedade | Alumina (Al₂O₃) | Nitreto de Silício (Si₃N₄) |

|---|---|---|

| Estabilidade em Alta Temperatura | Excelente, até ~1700°C | Excelente, até ~1400°C |

| Isolamento Elétrico | Superior | Superior |

| Condutividade Térmica | Boa | Boa |

| Resistência à Corrosão | Alta | Alta |

| Tenacidade Mecânica | Moderada | Excepcional |

| Resistência ao Choque Térmico | Moderada | Excepcional |

| Custo | Econômico | Custo mais alto |

| Melhor Para | Aplicações gerais, equilíbrio de custo | Ciclos exigentes, alto estresse |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis e adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, aprimorados com forte personalização profunda para atender a requisitos experimentais únicos. Experimente segurança, eficiência e durabilidade aprimoradas — entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil