Para além da produção de cimento, os fornos rotativos são ferramentas de processamento térmico altamente especializadas, utilizadas numa vasta gama de aplicações industriais avançadas. Estas incluem a produção e reativação de carvão ativado para purificação, a ativação de catalisadores para a indústria química, o beneficiamento de minérios de fosfato para fertilizantes e a síntese de vários compostos químicos. A sua função principal é fornecer um ambiente de alta temperatura precisamente controlado para induzir reações químicas específicas ou mudanças de fase física num material.

Um forno rotativo não é apenas um forno; é um reator químico dinâmico de fluxo contínuo. O seu verdadeiro valor reside na sua capacidade de controlar precisamente a temperatura, a atmosfera e o tempo de residência do material, tornando-o adaptável para processos complexos muito além do simples aquecimento ou secagem.

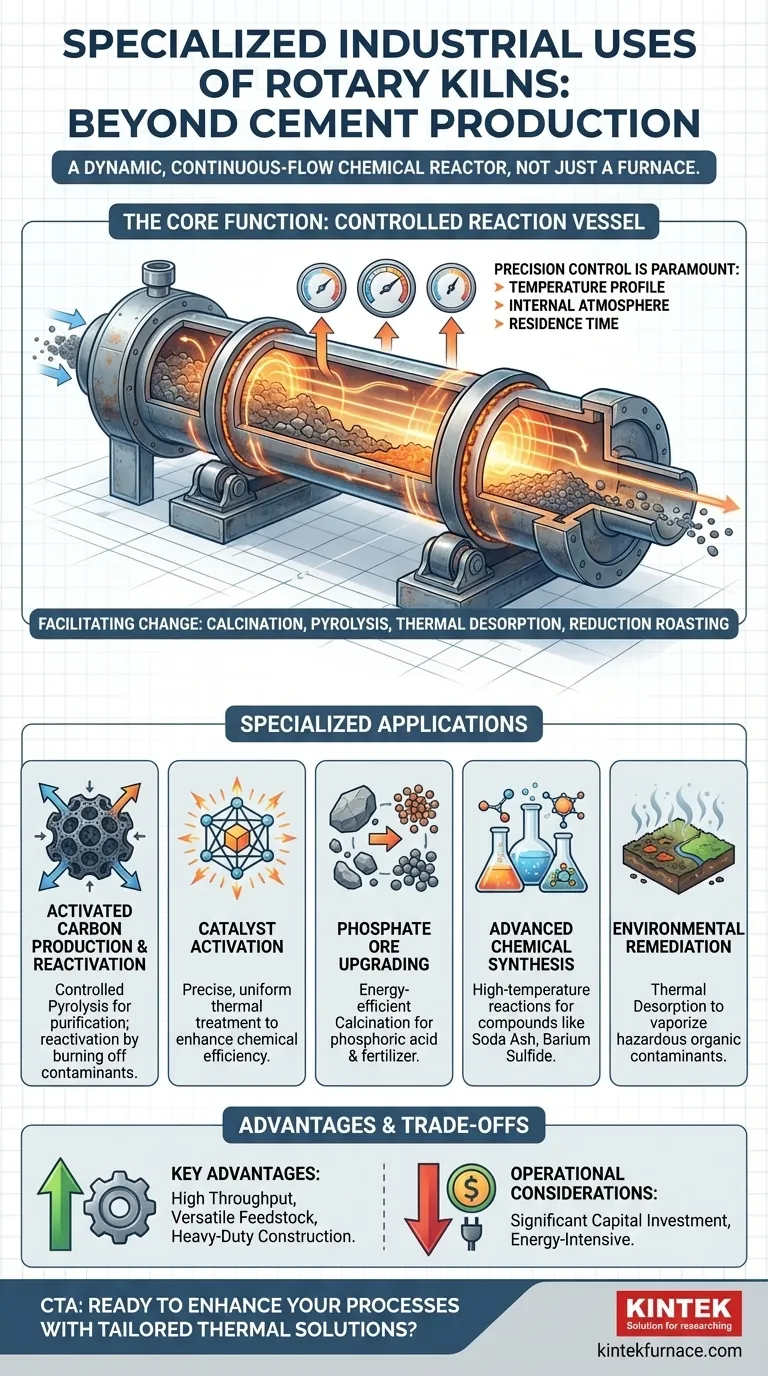

A Função Principal: Um Vaso de Reação Controlado

A versatilidade de um forno rotativo deriva do seu papel como um ambiente controlado onde os materiais são transformados, não apenas aquecidos. É isso que permite a sua utilização em campos altamente especializados.

Facilitando a Mudança Química e Física

Um forno facilita vários processos térmicos principais. O processo específico escolhido depende inteiramente do resultado desejado para o material que está a ser tratado.

Os processos chave incluem calcinação (aquecimento para remover componentes voláteis como água ou CO₂), pirólise (decomposição térmica na ausência de oxigénio), dessorção térmica (usando calor para vaporizar contaminantes de um sólido) e torrefação redutora (usando um gás redutor para alterar o estado de oxidação de um metal).

O Controle de Precisão é Fundamental

A capacidade de manipular três variáveis chave é o que torna um forno tão adaptável para tarefas especializadas. Estas são o perfil de temperatura, a atmosfera interna (oxidante, inerte ou redutora) e o tempo de residência (quanto tempo o material permanece no forno). Esta precisão garante que a reação desejada ocorre sem danificar o produto.

Aplicações Especializadas em Detalhe

Embora comumente associados ao cimento e à cal, os usos mais inovadores de fornos rotativos são encontrados em setores químicos e ambientais de nicho.

Produção e Reativação de Carbono Ativado

Fornos rotativos são usados para criar a estrutura porosa do carbono ativado através de pirólise controlada. Eles também são essenciais para a reativação, onde usam calor elevado para queimar contaminantes que foram absorvidos pelo carbono usado, restaurando suas propriedades adsortivas para reutilização na purificação de água e ar.

Ativação de Catalisadores

Muitos processos químicos industriais dependem de catalisadores. Um forno rotativo fornece o tratamento térmico preciso e uniforme necessário para ativar esses catalisadores, levando-os ao seu estado químico mais eficaz sem superaquecer ou destruir sua estrutura delicada.

Beneficiamento de Minérios de Fosfato

Um processo especializado desenvolvido na década de 1960 utiliza fornos rotativos para produzir ácido fosfórico e fertilizante fosfatado calcinado. Este método é valorizado porque usa menos energia e eletricidade, não requer ácido sulfúrico e pode processar eficazmente rocha fosfática de baixo teor que não é adequada para outros métodos.

Síntese Química Avançada

Na indústria química, os fornos funcionam como reatores de alta temperatura para produzir compostos como barrilha, sulfeto de bário e outros químicos inorgânicos. O forno fornece a energia sustentada e o ambiente controlado necessários para conduzir estas reações endotérmicas até à sua conclusão.

Remediação Ambiental

Fornos rotativos são utilizados para dessorção térmica para limpar solos contaminados. Ao aquecer o solo, os contaminantes orgânicos perigosos são vaporizados e recolhidos para descarte seguro, deixando o solo limpo para trás.

Compreendendo as Vantagens e Desvantagens

A decisão de usar um forno rotativo baseia-se nas suas forças únicas, mas também envolve considerações práticas.

Vantagens Chave

As principais vantagens de um forno rotativo são a sua alta capacidade de produção devido à operação contínua e a sua capacidade de lidar com uma ampla variedade de matérias-primas, desde pós finos a sólidos granulares. A sua construção robusta garante uma longa vida útil mesmo em condições exigentes de alta temperatura.

Considerações Operacionais

A principal desvantagem é a intensidade de recursos. Os fornos rotativos representam um investimento de capital significativo e são intensivos em energia para operar devido às altas temperaturas necessárias. Embora altamente personalizáveis, isso também significa que uma solução pronta para uso é rara; cada forno geralmente requer engenharia específica para o processo pretendido.

Ajustando o Forno ao Objetivo Industrial

A escolha de usar um forno rotativo depende do seu objetivo principal. A sua adaptabilidade permite resolver diferentes problemas com a mesma eficácia.

- Se o seu foco principal é a purificação de materiais (por exemplo, carvão ativado, remediação de solos): A chave é a capacidade do forno de usar calor e atmosfera controlados para remover compostos voláteis via pirólise ou dessorção térmica.

- Se o seu foco principal é a síntese química (por exemplo, catalisadores, fertilizantes): A chave é a função do forno como um reator de alta temperatura que permite transformações químicas específicas, como calcinação ou redução.

- Se o seu foco principal é o processamento de recursos em alto volume (por exemplo, beneficiamento de minerais): A chave é o design robusto e de fluxo contínuo do forno, construído para processar grandes quantidades de matéria-prima de forma eficiente.

Em última análise, o forno rotativo é uma ferramenta fundamental da indústria moderna, permitindo a criação e o refinamento de materiais essenciais para a manufatura, agricultura e proteção ambiental.

Tabela Resumo:

| Aplicação | Processo Chave | Uso Principal |

|---|---|---|

| Produção e Reativação de Carbono Ativado | Pirólise | Purificação em sistemas de água e ar |

| Ativação de Catalisadores | Tratamento térmico controlado | Melhorar reações químicas na indústria |

| Beneficiamento de Minério de Fosfato | Calcinação | Produção de fertilizantes com eficiência energética |

| Síntese Química Avançada | Reações de alta temperatura | Produção de compostos como barrilha e sulfeto de bário |

| Remediação Ambiental | Dessorção térmica | Limpeza de solos contaminados por vaporização de poluentes |

Pronto para aprimorar seus processos industriais com soluções térmicas sob medida? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos. Nossa linha de produtos — com Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Contacte-nos hoje para discutir como podemos otimizar suas operações com tecnologia confiável e eficiente!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas