Em sua essência, um forno mufla é um cavalo de batalha industrial para fornecer um ambiente uniforme e de alta temperatura isolado dos subprodutos da combustão de combustível. Esta capacidade de aquecimento precisa e limpa o torna indispensável em uma vasta gama de aplicações industriais, principalmente para o tratamento térmico de metais, condução de análise de materiais por incineração e fabricação de produtos especializados como cerâmicas.

O verdadeiro valor de um forno mufla não é apenas a sua capacidade de gerar calor intenso, mas sim o seu "muffle" (câmara de isolamento)—uma câmara isolante que separa a amostra dos elementos de aquecimento e contaminantes. Isso garante que o processo seja definido puramente pela temperatura, e não por um ambiente químico reativo.

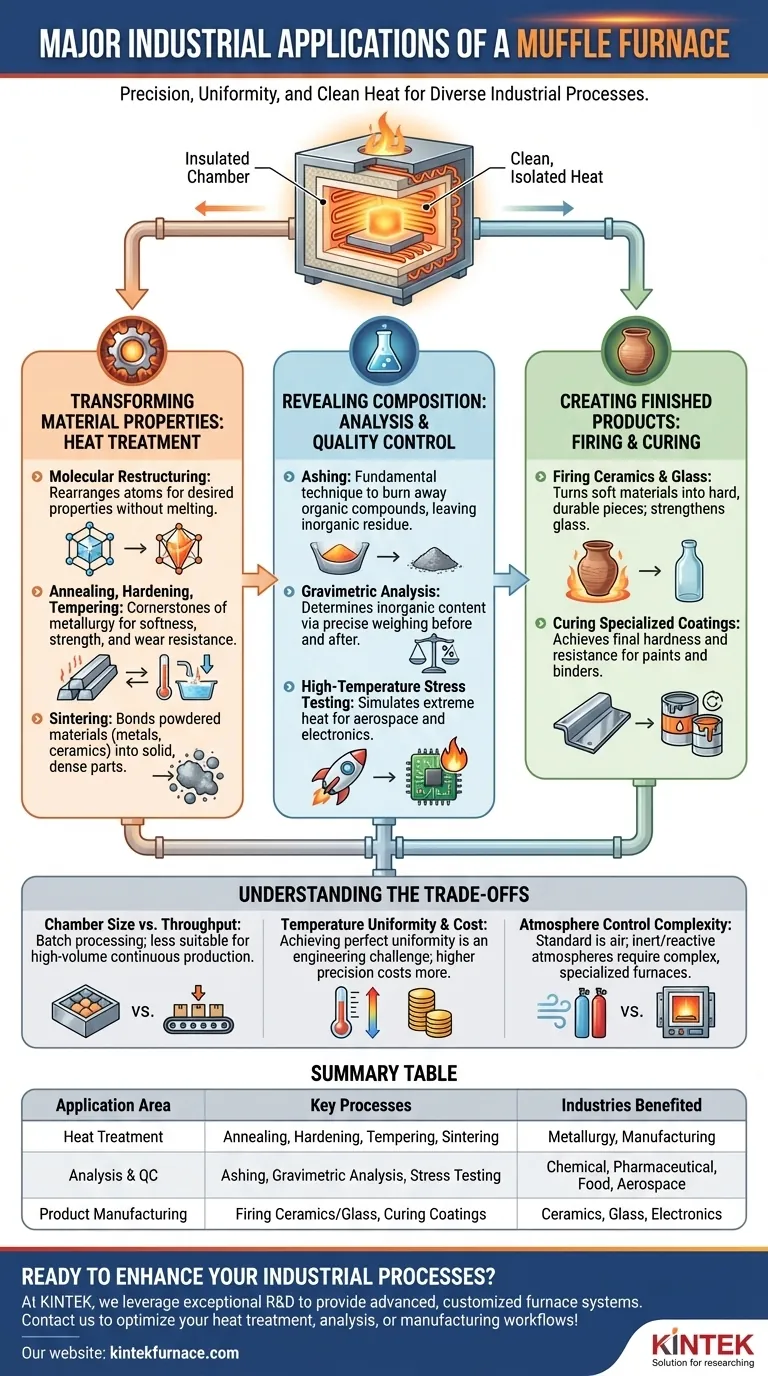

Transformando Propriedades de Materiais: Tratamento Térmico

O uso industrial mais comum para fornos mufla é o tratamento térmico de materiais, particularmente metais. Isso envolve aquecer e resfriar um material sob condições controladas para alterar sua microestrutura interna e, consequentemente, suas propriedades físicas e mecânicas.

O Princípio da Reestruturação Molecular

O tratamento térmico não derrete o material. Em vez disso, ele fornece energia suficiente aos átomos dentro da estrutura cristalina do material para que se reorganizem em uma configuração mais desejável, que é travada durante o resfriamento.

Recozimento, Cementação (Endurecimento) e Revenimento

Estes são os pilares da metalurgia. Um forno é usado para recozer metais, tornando-os mais macios e maleáveis. Inversamente, pode ser usado para cementação (hardening), aquecendo e depois resfriando rapidamente (têmpera) uma peça para aumentar sua resistência e durabilidade, seguido de revenimento para reduzir a fragilidade.

Sinterização de Pós em Sólidos

Fornos mufla são cruciais para a sinterização, um processo usado tanto para metais quanto para cerâmicas. Materiais em pó são aquecidos a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e se fundam em uma massa sólida e coerente com densidade e resistência desejadas.

Revelando a Composição: Análise e Controle de Qualidade

Quando o objetivo é entender do que um material é feito, um forno mufla é uma ferramenta analítica essencial. Ele usa o calor para decompor amostras para análise quantitativa.

O Papel Crítico da Incineração (Ashing)

Nas indústrias química, farmacêutica e alimentícia, a incineração (ashing) é uma técnica fundamental. Uma amostra é colocada no forno e aquecida até que todos os compostos orgânicos e voláteis sejam queimados, restando apenas o resíduo inorgânico não combustível (cinza).

Análise Gravimétrica para Qualidade

Pesando-se a amostra antes e depois da incineração, os analistas podem determinar com precisão seu conteúdo inorgânico. Isso é crucial para o controle de qualidade em alimentos (teor de minerais), carvão (teor de cinzas) e produção de cimento.

Teste de Estresse em Alta Temperatura

Em indústrias como a aeroespacial e a eletrônica, os componentes devem suportar condições extremas. Fornos mufla são usados para simular calor intenso, testando a retardância à chama dos materiais ou a integridade operacional de placas de circuito para garantir que atendam a rigorosos padrões de segurança e confiabilidade.

Criação de Produtos Finais: Queima e Cura

Além da modificação e análise, os fornos mufla estão diretamente envolvidos na fabricação de certos produtos. O calor controlado fornece a energia necessária para transformações químicas e físicas.

Queima de Cerâmicas e Vidro

O processo de queima é o que transforma um objeto de argila mole em uma peça de cerâmica dura e durável. O calor uniforme do forno garante que a peça seja curada uniformemente, prevenindo rachaduras e fragilidades. Processos semelhantes são usados na fabricação de vidro para fortalecer ou moldar produtos.

Cura de Revestimentos Especializados

Certos tintas, revestimentos e aglutinantes de alto desempenho exigem um processo de cura térmica para atingir sua dureza final e resistência química. Um forno mufla fornece o ambiente limpo e consistente necessário para que essas reações ocorram corretamente.

Compreendendo as Compensações (Trade-offs)

Embora incrivelmente versátil, um forno mufla não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Tamanho da Câmara vs. Rendimento

Fornos mufla são fundamentalmente processadores em lote (batch). O tamanho de sua câmara limita o volume de material que pode ser processado por vez, tornando-os menos adequados para linhas de produção contínuas de alto volume em comparação com fornos túnel.

Uniformidade de Temperatura e Custo

Alcançar a uniformidade de temperatura perfeita em toda a câmara é um desafio de engenharia. Fornos de especificações mais altas com controladores avançados e múltiplas zonas de aquecimento fornecem melhor uniformidade, mas têm um custo significativamente maior.

Complexidade do Controle de Atmosfera

Um forno mufla padrão opera com uma atmosfera de ar. Se um processo exigir uma atmosfera inerte (ex: nitrogênio, argônio) ou reativa para prevenir a oxidação, é necessário um forno especializado e mais complexo com vedações herméticas e portas de entrada de gás.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação ideal de um forno mufla depende inteiramente do objetivo industrial.

- Se o seu foco principal for processamento metalúrgico: Você precisa de controle preciso de temperatura, rampas programáveis de aquecimento/resfriamento e, potencialmente, uma atmosfera inerte para ligas sensíveis.

- Se o seu foco principal for química analítica (incineração): Sua prioridade é garantir a combustão completa da matéria orgânica, estabilidade de temperatura e prevenção de contaminação cruzada entre amostras.

- Se o seu foco principal for teste de materiais ou P&D: A versatilidade é fundamental, portanto, procure um forno com uma ampla faixa de temperatura, ciclos programáveis e construção robusta para lidar com diversos materiais.

Em última análise, o forno mufla serve como uma ferramenta fundamental para manipular e entender materiais onde o calor controlado e limpo é o parâmetro crítico.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico | Recozimento, Cementação, Revenimento, Sinterização | Metalurgia, Fabricação |

| Análise e Controle de Qualidade | Incineração (Ashing), Análise Gravimétrica, Teste de Estresse | Química, Farmacêutica, Alimentícia, Aeroespacial |

| Fabricação de Produtos | Queima de Cerâmicas/Vidro, Cura de Revestimentos | Cerâmica, Vidro, Eletrônicos |

Pronto para aprimorar seus processos industriais com soluções de alta temperatura personalizadas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos avançados para diversos laboratórios e indústrias. Nossa linha de produtos—incluindo Fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus fluxos de trabalho de tratamento térmico, análise ou fabricação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica