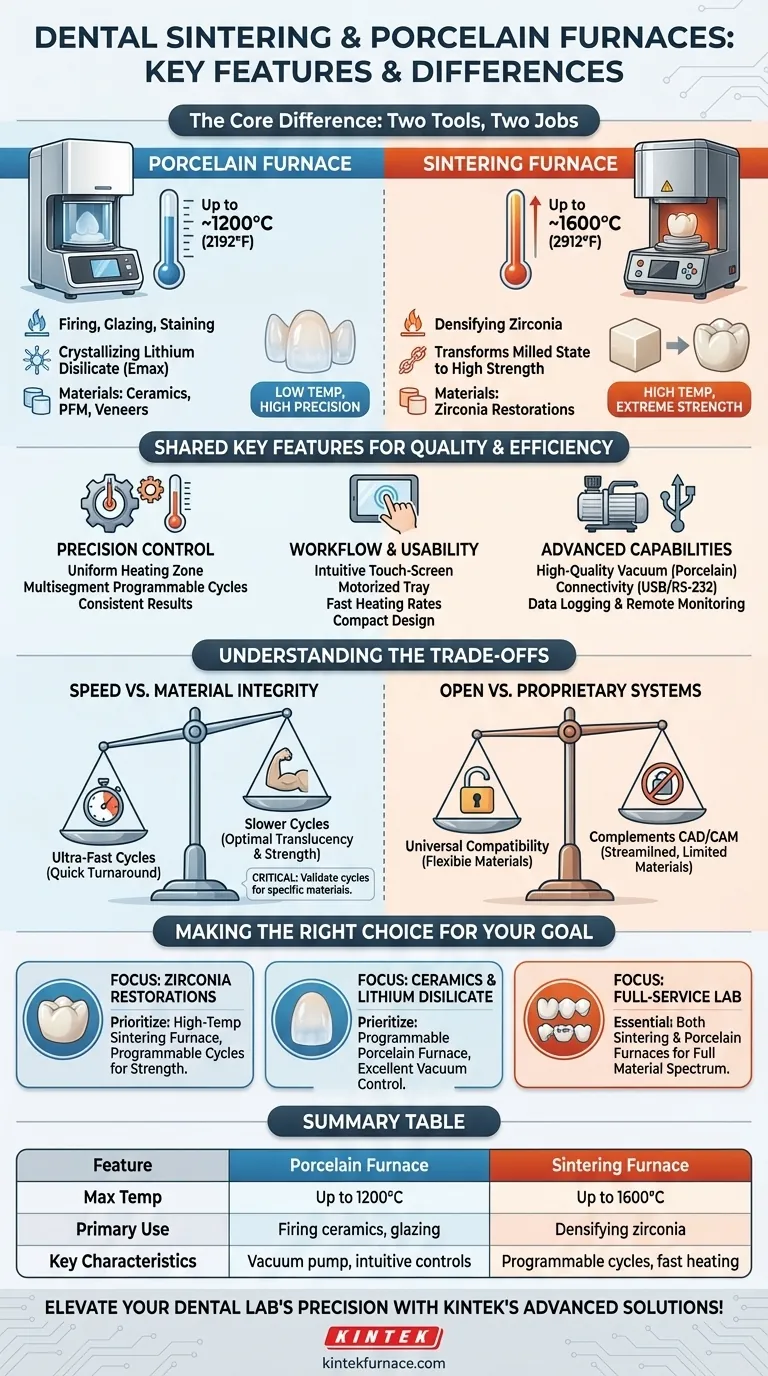

Na sua essência, os fornos de sinterização e porcelana dentária são definidos pelas suas capacidades de temperatura, controlo de processo e compatibilidade de materiais. As características principais em ambos os tipos incluem ciclos de queima programáveis e precisos, controlos intuitivos de ecrã tátil para facilitar a utilização e distribuição uniforme de calor dentro da câmara para garantir resultados consistentes. A distinção mais significativa reside na sua temperatura máxima, que dita os materiais específicos que cada forno é concebido para processar.

A conclusão central é que os fornos de porcelana e de sinterização servem duas funções distintas e não intercambiáveis. Os fornos de porcelana queimam e vidram cerâmicas a temperaturas de até ~1200°C, enquanto os fornos de sinterização utilizam calor muito mais elevado (até ~1600°C) especificamente para transformar a zircónia fresada no seu estado final de alta resistência.

A Diferença Central: Sinterização vs. Porcelana

Antes de avaliar características específicas, é crucial entender que estas são duas ferramentas diferentes para dois trabalhos diferentes. Um laboratório que processa materiais modernos precisará frequentemente de ambos.

O Papel de um Forno de Porcelana

Um forno de porcelana é concebido para a queima, vidragem e coloração de várias cerâmicas dentárias. Isto inclui restaurações tradicionais de porcelana fundida sobre metal (PFM), bem como materiais totalmente cerâmicos.

Estes dispositivos controlados eletronicamente são essenciais para cristalizar materiais como o dissilicato de lítio (por exemplo, Emax) e para a queima de facetas ou inlays. Operam com alta precisão a uma temperatura máxima mais baixa, tipicamente até 1200°C (2192°F).

O Papel de um Forno de Sinterização

Um forno de sinterização serve um propósito principal: sinterizar zircónia. Depois de uma restauração de zircónia ser fresada, ela existe num estado mole, semelhante a giz.

O forno de sinterização submete esta restauração pré-sinterizada a temperaturas extremamente elevadas—frequentemente até 1600°C (2912°F)—ao longo de um ciclo programado. Este processo densifica o material, encolhendo-o para o seu tamanho final e conferindo a incrível resistência pela qual a zircónia é conhecida.

Características Chave para Qualidade e Eficiência

Uma vez que saiba de que tipo de forno necessita, pode avaliar as características que afetam diretamente a qualidade das suas restaurações e a eficiência do seu fluxo de trabalho.

Controlo Preciso da Temperatura

Esta é a característica mais importante de qualquer forno dentário. Calor inconsistente leva a restaurações fracas ou não estéticas.

As características chave incluem uma zona de aquecimento uniforme para garantir que todas as partes da restauração recebam a mesma temperatura e um controlador programável multissegmento. Isto permite-lhe criar ciclos personalizados de aquecimento, manutenção e arrefecimento para corresponder perfeitamente às especificações de diferentes materiais.

Fluxo de Trabalho e Usabilidade

Os fornos modernos são concebidos para simplificar o que antes era um processo complexo. Procure um ecrã tátil a cores intuitivo que torne a programação dos ciclos simples.

Funcionalidades como uma bandeja motorizada garantem uma colocação suave e repetível do trabalho, enquanto as taxas de aquecimento rápidas podem reduzir significativamente o tempo total de processamento, aumentando a produtividade do laboratório. Um design compacto é também uma característica valiosa em laboratórios onde o espaço é limitado.

Capacidades Avançadas

Para os fornos de porcelana, uma bomba de vácuo de alta qualidade é essencial. Criar vácuo durante o ciclo de queima remove o ar para reduzir a porosidade na porcelana final, resultando numa restauração mais forte e mais estética.

Para ambos os tipos, as opções de conectividade como portas USB ou comunicação RS-232 permitem o registo fácil de dados, transferência de programas e monitorização remota, o que ajuda no controlo de qualidade e na resolução de problemas.

Compreender as Compensações

A escolha de um forno envolve equilibrar prioridades concorrentes. Compreender estas compensações ajudá-lo-á a tomar uma decisão mais informada.

Velocidade vs. Integridade do Material

Muitos fornos de sinterização modernos oferecem ciclos de sinterização "rápidos" que podem ser concluídos numa fração do tempo tradicional. Embora isto melhore drasticamente o tempo de resposta, pode ser um compromisso.

Para alguns materiais de zircónia, ciclos ultrarrápidos podem resultar numa translucidez ligeiramente menor ou mesmo numa resistência à flexão reduzida em comparação com um ciclo mais lento e longo. É fundamental garantir que o ciclo escolhido é validado para a zircónia específica que está a utilizar.

Sistemas Abertos vs. Proprietários

Alguns fornos são concebidos como parte de um ecossistema completo, destinados a complementar sistemas CAD/CAM específicos como CEREC ou inLab. Estes oferecem frequentemente fluxos de trabalho otimizados, mas podem ser otimizados para uma gama limitada de materiais.

Os fornos de "sistema aberto" são concebidos para serem universalmente compatíveis, dando-lhe a flexibilidade de usar materiais de qualquer fabricante. Isto proporciona mais liberdade, mas pode exigir mais esforço para desenvolver e validar programas de queima.

Fazer a Escolha Certa para o Seu Objetivo

A sua decisão deve ser impulsionada inteiramente pelos materiais com os quais trabalha com mais frequência.

- Se o seu foco principal são as restaurações de zircónia: Priorize um forno de sinterização de alta temperatura com ciclos programáveis e precisos para alcançar força e estética ótimas.

- Se o seu foco principal é o dissilicato de lítio ou porcelana feldspática: Um forno de porcelana programável com excelente controlo de vácuo é a ferramenta essencial para alcançar resultados de alta qualidade e sem poros.

- Se opera um laboratório de serviço completo: Quase certamente precisará de um forno de sinterização e de um forno de porcelana para gerir eficientemente todo o espectro de materiais dentários modernos.

Fazer corresponder as capacidades técnicas do forno aos seus materiais primários é o passo mais crítico para produzir restaurações dentárias previsíveis e de alta qualidade.

Tabela Resumo:

| Característica | Forno de Porcelana | Forno de Sinterização |

|---|---|---|

| Temperatura Máxima | Até 1200°C | Até 1600°C |

| Uso Principal | Queima de cerâmicas, vidragem | Densificação de zircónia |

| Características Chave | Bomba de vácuo, controlos intuitivos | Ciclos programáveis, aquecimento rápido |

Eleve a precisão e a eficiência do seu laboratório dentário com as soluções de fornos avançadas da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios fornos de alta temperatura personalizados, incluindo Fornos Muffle, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos as suas necessidades experimentais únicas para aplicações de sinterização e porcelana. Contacte-nos hoje para discutir como as nossas soluções podem melhorar o seu fluxo de trabalho e fornecer restaurações consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade