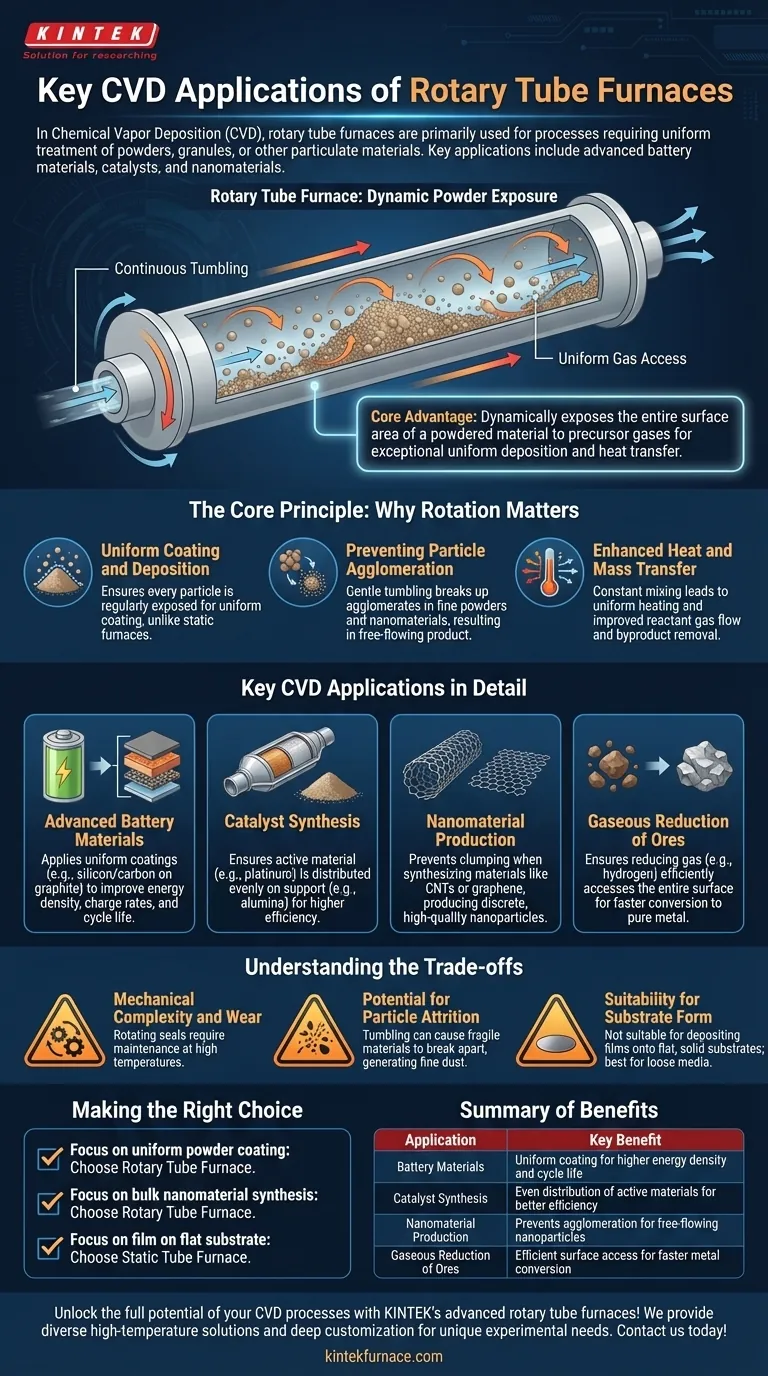

Na Deposição Química de Vapor (CVD), os fornos de tubo rotativos são usados principalmente para processos que exigem tratamento uniforme de pós, grânulos ou outros materiais particulados. As aplicações principais incluem a síntese de materiais avançados para baterias, a preparação de catalisadores de alto desempenho e a produção de nanomateriais como grafeno e nanotubos de carbono, onde o revestimento consistente e a prevenção da aglomeração de partículas são críticos.

A principal vantagem de um forno de tubo rotativo em CVD é a sua capacidade de expor dinâmica e continuamente toda a área superficial de um material em pó aos gases precursores. Isso garante uma deposição e transferência de calor excepcionalmente uniformes, um feito quase impossível de alcançar com uma cama de pó estática.

O Princípio Central: Por que a Rotação é Importante em CVD

A característica definidora deste forno é o seu tubo de processo rotativo. Esta ação mecânica simples altera fundamentalmente o ambiente para CVD em materiais particulados em comparação com um forno padrão e estacionário.

Revestimento e Deposição Uniformes

Em um forno estático, os gases precursores reagem principalmente com a camada superior de um pó. Um forno rotativo resolve isso misturando continuamente o material, garantindo que cada partícula seja regularmente exposta na superfície para um revestimento uniforme.

Prevenção da Aglomeração de Partículas

Pós finos, especialmente nanomateriais, têm uma forte tendência a aglomerar-se devido às forças de van der Waals. A ação suave de mistura de um forno rotativo quebra continuamente esses aglomerados, resultando em um produto final de alta qualidade e com boa fluidez.

Transferência de Calor e Massa Aprimorada

A mistura constante do material garante um aquecimento muito mais uniforme do que em uma pilha estática, onde o exterior pode ser muito mais quente que o núcleo. Esse movimento também melhora o fluxo de gases reagentes para a superfície da partícula e a remoção de subprodutos, levando a uma reação mais eficiente.

Aplicações Chave de CVD em Detalhes

As vantagens únicas da rotação tornam esses fornos indispensáveis para aplicações específicas de CVD de alto valor envolvendo pós.

Materiais Avançados para Baterias

O desempenho das baterias de íon-lítio depende muito da qualidade de seus materiais anódicos e catódicos. Fornos rotativos são usados para aplicar revestimentos uniformes – como silício ou carbono em partículas de grafite – via CVD. Essa uniformidade é essencial para melhorar a densidade de energia, as taxas de carga/descarga e a vida útil do ciclo.

Síntese de Catalisadores

Muitos catalisadores industriais consistem em um material ativo (como platina) depositado sobre um suporte de pó de alta área superficial (como alumina). Usar um forno rotativo para CVD garante que o material ativo seja distribuído uniformemente pelo suporte, maximizando a área superficial catalítica e levando a maior eficiência e seletividade.

Produção de Nanomateriais

Ao sintetizar materiais como nanotubos de carbono (CNTs) ou grafeno em substratos em pó, prevenir o agrupamento do produto é um desafio primário. O efeito anti-aglomeração de um forno rotativo é crítico para a produção de nanopartículas discretas e de alta qualidade em maior escala.

Redução Gasosa de Minérios

Embora seja um processo térmico mais amplo, a redução gasosa de minérios metálicos em pó é uma reação de superfície intimamente relacionada ao CVD. Um forno rotativo garante que o gás redutor (por exemplo, hidrogênio) possa acessar eficientemente toda a superfície das partículas do minério, acelerando a conversão para metal puro.

Compreendendo as Desvantagens

Embora poderosos, os fornos de tubo rotativos não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade Mecânica e Desgaste

Os selos rotativos nas extremidades do tubo de processo são componentes complexos que devem manter uma vedação hermética em altas temperaturas. Esses selos estão sujeitos a desgaste e exigem mais manutenção do que as flanges simples em um forno estático.

Potencial para Atrito de Partículas

Para materiais muito frágeis ou quebradiços, a ação de mistura, por mais suave que seja, pode fazer com que as partículas se quebrem. Esse fenômeno, conhecido como atrito, pode gerar poeira fina que pode ser indesejável ou criar problemas de manuseio.

Adequação para Forma do Substrato

Esses fornos são especificamente projetados para pós, grânulos e outros meios soltos. São totalmente inadequados para depositar filmes em substratos planos e sólidos, como wafers de silício ou placas de vidro, onde um forno estático é a ferramenta correta.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno certo depende inteiramente da forma física do material que você está processando.

- Se o seu foco principal é o revestimento uniforme de pó: Um forno de tubo rotativo é a escolha superior para aplicações como materiais de bateria e catalisadores.

- Se o seu foco principal é a síntese de nanomateriais a granel: O benefício anti-aglomeração torna um forno rotativo essencial para a produção de nanopós de alta qualidade e com boa fluidez.

- Se o seu foco principal é depositar um filme em um substrato plano e sólido: Um forno de tubo estático convencional é a ferramenta correta, mais simples e econômica para o trabalho.

Em última análise, sua escolha é ditada por se o seu material precisa ser mantido parado ou em movimento constante e controlado.

Tabela Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Materiais para Baterias | Revestimento uniforme para maior densidade de energia e vida útil do ciclo |

| Síntese de Catalisadores | Distribuição uniforme de materiais ativos para melhor eficiência |

| Produção de Nanomateriais | Previne a aglomeração para nanopartículas com boa fluidez |

| Redução Gasosa de Minérios | Acesso eficiente à superfície para conversão mais rápida do metal |

Desbloqueie todo o potencial dos seus processos de CVD com os avançados fornos de tubo rotativos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, seja você sintetizando materiais para baterias, catalisadores ou nanomateriais. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme