Em sua essência, os fornos rotativos tubulares são cavalos de batalha industriais projetados para o processamento térmico contínuo de pós, grânulos e outros sólidos a granel. Eles são amplamente utilizados na fabricação de materiais essenciais como clínquer de cimento, alumina e pelotas de minério de ferro. Esses fornos se destacam em processos que exigem altas temperaturas e condições atmosféricas específicas, como calcinação, ustulação e oxidação, tornando-os vitais na metalurgia, produção química e ciência de materiais avançados.

A chave para entender o valor de um forno rotativo tubular reside em seu design exclusivo: uma câmara rotativa que revira continuamente o material. Essa ação mecânica simples proporciona uniformidade de temperatura excepcional e interação eficiente gás-sólido, razão pela qual se tornou indispensável para a produção de materiais de alto volume e alta qualidade.

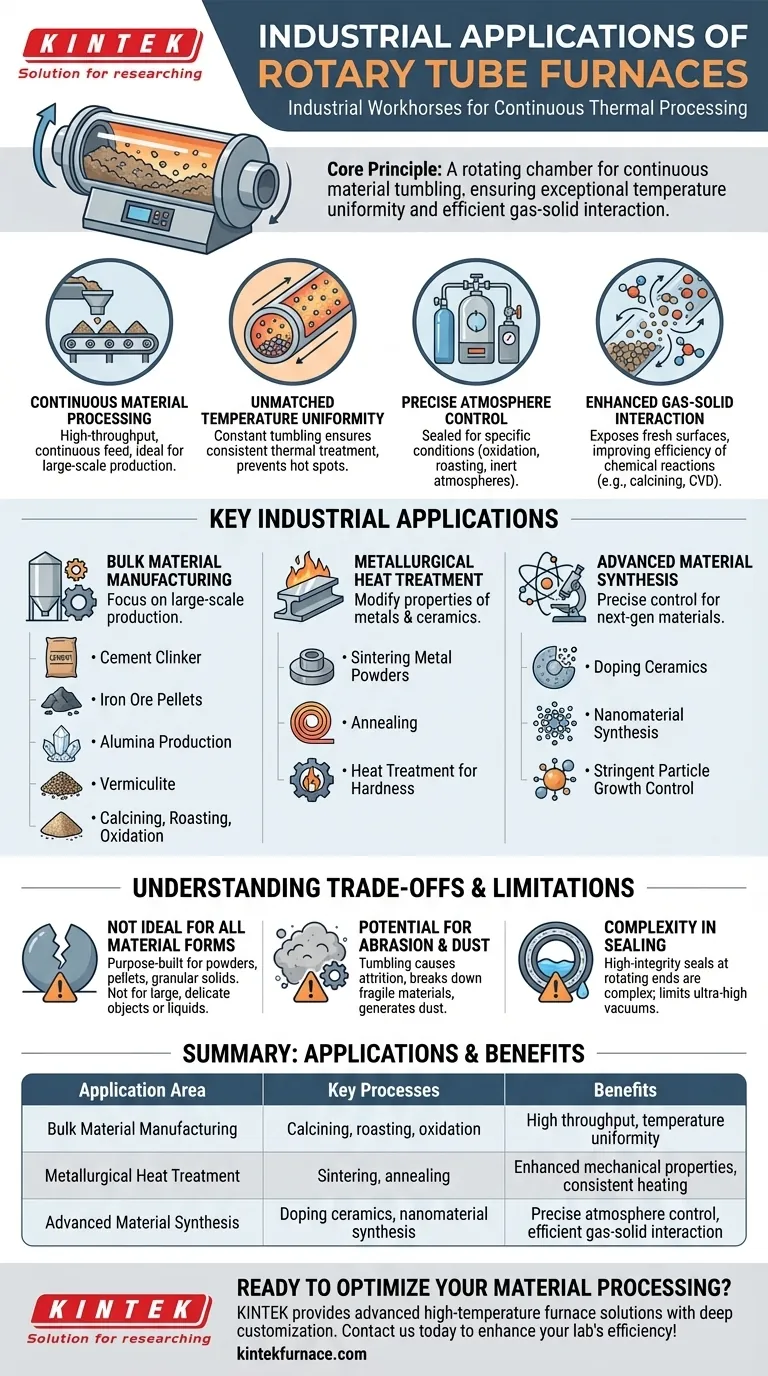

O Princípio Central: Por Que os Fornos Rotativos se Destacam

Para entender as aplicações, você deve primeiro entender as vantagens fundamentais do projeto. O valor de um forno rotativo advém de alguns princípios operacionais chave que os fornos de batelada estáticos não conseguem replicar facilmente.

Processamento Contínuo de Material

Ao contrário de um forno de batelada onde o material é carregado e descarregado em ciclos discretos, um forno rotativo permite uma alimentação contínua. Isso o torna ideal para ambientes industriais de alto rendimento onde a produção constante é um motor econômico primário.

Uniformidade de Temperatura Inigualável

A rotação e o tombamento constantes do material garantem que cada partícula seja exposta à fonte de calor de maneira uniforme. Isso evita pontos quentes e garante um tratamento térmico altamente consistente, o que é fundamental para alcançar propriedades de material específicas e garantir a qualidade do produto.

Controle Preciso da Atmosfera

Esses fornos podem ser selados para manter uma atmosfera específica dentro do tubo. Isso permite processos como oxidação (introdução de oxigênio), ustulação em um gás controlado, ou execução de reações em uma atmosfera inerte para prevenir alterações químicas indesejadas.

Interação Gás-Sólido Aprimorada

A ação de tombamento expõe constantemente novas superfícies do material à atmosfera interna. Isso melhora drasticamente a eficiência das reações químicas, como na calcinação, onde compostos voláteis são eliminados, ou ao aplicar um revestimento de deposição química de vapor (CVD).

Aplicações Industriais Chave na Prática

As capacidades exclusivas dos fornos rotativos tubulares levam à sua adoção em uma ampla gama de indústrias, desde a produção de commodities a granel até a síntese de materiais altamente especializados.

Fabricação de Material a Granel

Esta é a aplicação mais comum, focada na produção em larga escala. A eficiência e o rendimento contínuo do forno são perfeitos para processos como a produção de clínquer de cimento, secagem e pelotização de minério de ferro e fabricação de alumina e vermiculita.

Tratamento Térmico Metalúrgico

Em metalurgia, fornos rotativos são usados para modificar as propriedades de metais e cerâmicas. Isso inclui sinterização de pós metálicos para formar componentes densos, recozimento para aprimorar propriedades mecânicas e tratamento térmico de peças para atingir uma dureza ou estrutura cristalina desejada.

Síntese de Material Avançado

O controle preciso oferecido por esses fornos é crucial para a criação de materiais de próxima geração. As aplicações incluem dopagem de cerâmicas com metais de terras raras para alterar suas propriedades ópticas ou elétricas e síntese de nanomateriais que exigem controle rigoroso sobre o crescimento e a estrutura das partículas.

Entendendo as Compensações e Limitações

Embora altamente eficazes, os fornos rotativos tubulares não são uma solução universal. Seu design traz compensações inerentes que os tornam inadequados para certas tarefas.

Não Ideais para Todas as Formas de Material

Estes fornos são feitos sob medida para pós, pelotas e sólidos granulares. Eles não são práticos para processar objetos grandes e únicos, estruturas delicadas que poderiam ser danificadas pelo tombamento, ou materiais líquidos.

Potencial para Abrasão e Poeira

O movimento de tombamento constante pode causar atrito, onde as partículas moem umas contra as outras e contra a parede do forno. Isso pode quebrar materiais frágeis e gerar poeira significativa, o que pode exigir um sistema de coleta robusto e ser problemático para processos que exigem alta pureza.

Complexidade na Vedação

Embora ofereçam bom controle atmosférico, alcançar uma vedação perfeita e de alta integridade nas extremidades rotativas do tubo pode ser mecanicamente mais complexo e caro do que em um forno estático. Isso pode ser um fator limitante para aplicações que exigem vácuos ultra-altos ou atmosferas inertes extremamente puras.

Fazendo a Escolha Certa para Seu Processo

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material, rendimento desejado e metas de produto final.

- Se o seu foco principal é a produção contínua em larga escala de sólidos a granel: Um forno rotativo tubular é provavelmente a solução mais eficiente em termos de energia e custo-benefício devido ao seu alto rendimento.

- Se o seu foco principal é alcançar a máxima uniformidade no tratamento térmico de pós: A ação de tombamento de um forno rotativo proporciona consistência térmica superior em comparação com a maioria dos fornos de batelada estáticos.

- Se o seu foco principal é a síntese de materiais avançados ou reativos: O controle preciso de temperatura e atmosfera torna o forno rotativo uma ferramenta poderosa para desenvolver materiais com propriedades químicas e físicas específicas.

Em última análise, entender os princípios centrais de como um forno rotativo opera é a chave para alavancar seu poder para o sucesso industrial.

Tabela de Resumo:

| Área de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Fabricação de Material a Granel | Calcinação, ustulação, oxidação | Alto rendimento, uniformidade de temperatura |

| Tratamento Térmico Metalúrgico | Sinterização, recozimento | Propriedades mecânicas aprimoradas, aquecimento consistente |

| Síntese de Material Avançado | Dopagem de cerâmicas, síntese de nanomateriais | Controle preciso da atmosfera, interação gás-sólido eficiente |

Pronto para otimizar seu processamento de materiais com um forno rotativo tubular personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos aprimorar a eficiência e produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno rotativo e qual a sua função principal? Alcançar Processamento de Alta Temperatura Uniforme

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Que recursos avançados os fornos rotativos modernos incluem? Aumente a Eficiência com Controle Térmico Inteligente e Preciso

- Por que um forno rotativo a vácuo ou com atmosfera controlada é necessário para a conversão de SiC? Master PIP Cerâmica Pirólise

- Quais são as faixas de tamanho dos tubos de trabalho em fornos rotativos de tubo? Otimize a Eficiência do Seu Processamento Industrial

- Quais vantagens um Reator de Forno Rotativo oferece? Obtenha uniformidade superior para compósitos de CaO revestidos com grafeno

- Como o design rotativo do forno de sinterização de tubo rotativo melhora a uniformidade do aquecimento? Alcance Resultados Consistentes

- Por que um forno rotativo é usado para a calcinação de nanotubos de Co3O4? Dominando o Efeito Kirkendall