Na indústria de semicondutores, um forno de Deposição Química a Vapor (CVD) é uma ferramenta fundamental usada para depositar filmes de material ultrafinos e de alta pureza em wafers de silício. Esses filmes, como dióxido de silício, nitreto de silício e polissilício, são os blocos de construção essenciais usados para construir os componentes intrincados de circuitos integrados (CIs), transistores e outros dispositivos microeletrônicos.

Em sua essência, CVD não se trata apenas de revestir uma superfície. É o processo arquitetônico usado para construir as camadas funcionais de um microchip, criando as estruturas isolantes, condutoras e semicondutoras que definem a eletrônica moderna.

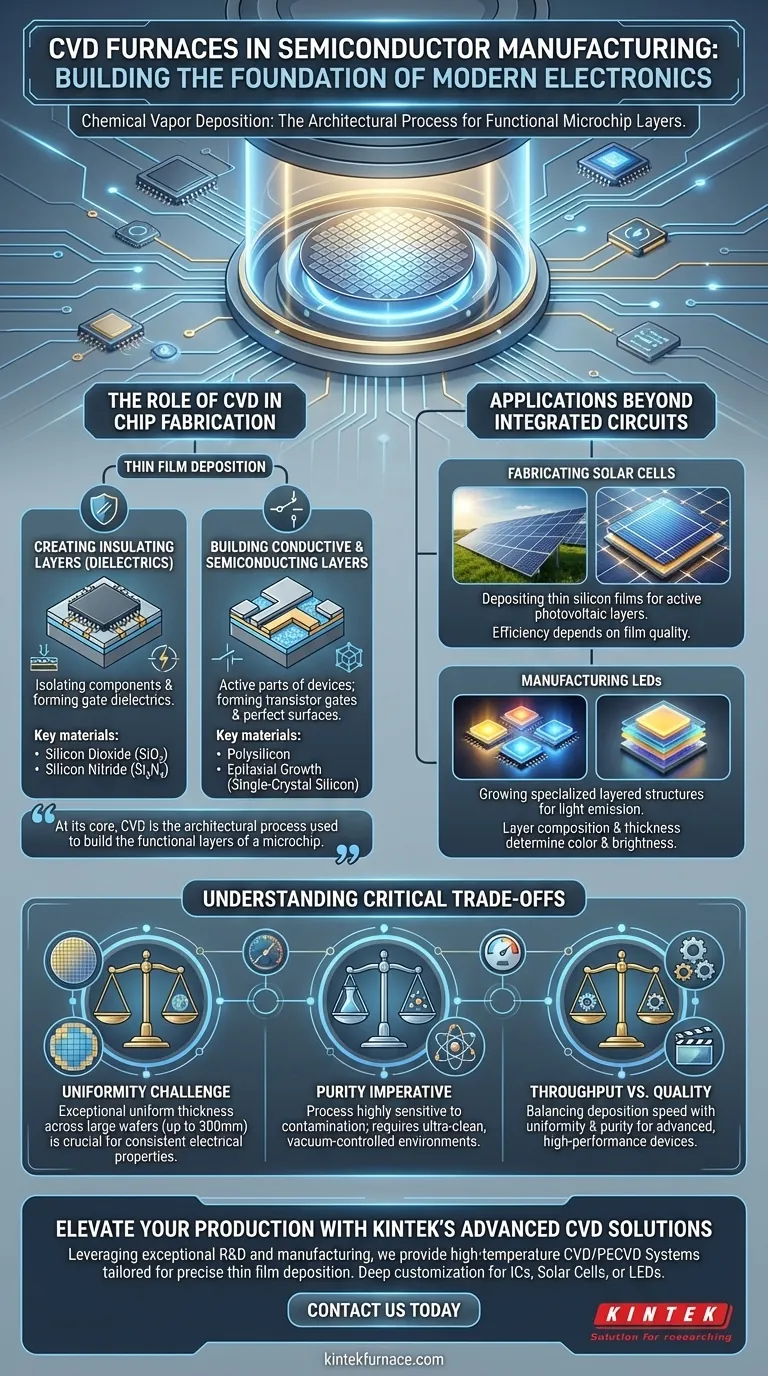

O Papel do CVD na Fabricação de Chips

A função principal de um forno CVD na fabricação de semicondutores é a deposição de filme fino. Este processo envolve a introdução de gases precursores em uma câmara de alta temperatura, onde eles reagem e se decompõem, deixando uma camada sólida do material desejado na superfície do wafer.

Criação de Camadas Isolantes (Dielétricos)

A aplicação mais comum é a deposição de filmes dielétricos, que atuam como isolantes. Essas camadas são cruciais para evitar interferência elétrica (crosstalk) ou curtos-circuitos entre os bilhões de componentes em um único chip.

Os materiais chave incluem dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). Eles são usados para isolar transistores uns dos outros e para formar a camada dielétrica de porta crucial que controla o fluxo de corrente dentro de um transistor.

Construção de Camadas Condutoras e Semicondutoras

O CVD também é usado para depositar materiais que conduzem eletricidade ou possuem propriedades semicondutoras. Essas camadas formam as partes ativas dos dispositivos eletrônicos.

O polissilício é um exemplo principal, frequentemente usado para criar o "gate" (porta) de um transistor — o interruptor que o liga e desliga. Outro processo crítico é o crescimento epitaxial, onde o CVD é usado para cultivar uma camada de silício de cristal único, perfeita, sobre o wafer, criando uma superfície imaculada para construir transistores de alto desempenho.

Aplicações Além dos Circuitos Integrados

Embora central para a fabricação de CIs, os princípios do CVD se estendem a outras tecnologias críticas baseadas em semicondutores. A capacidade de cultivar filmes uniformes e de alta qualidade é essencial para dispositivos que interagem com a luz ou geram energia.

Fabricação de Células Solares

O CVD é amplamente utilizado para depositar os filmes finos de silício que formam a camada fotovoltaica ativa em painéis solares. A eficiência da célula solar está diretamente relacionada à qualidade e pureza deste filme depositado.

Fabricação de LEDs

Da mesma forma, as estruturas em camadas dentro de um diodo emissor de luz (LED) são frequentemente cultivadas usando uma forma especializada de CVD. A composição precisa e a espessura dessas camadas depositadas determinam a cor e o brilho da luz produzida.

Entendendo os Compromissos Críticos

O valor do CVD reside em sua precisão, mas alcançar essa precisão envolve gerenciar desafios técnicos significativos. O desempenho do chip final depende inteiramente da qualidade dessas camadas depositadas.

O Desafio da Uniformidade

O filme depositado deve ter uma espessura excepcionalmente uniforme em todo o wafer, que pode ter até 300 mm de diâmetro. Qualquer variação sutil pode alterar as propriedades elétricas do dispositivo, levando a problemas de desempenho ou falha completa.

O Imperativo da Pureza

O processo é extremamente sensível à contaminação. Mesmo quantidades vestigiais de átomos indesejados podem ficar embutidas no filme, criando defeitos que destroem as características elétricas do semicondutor. É por isso que o CVD é realizado em um ambiente ultralimpo e com vácuo controlado.

Rendimento vs. Qualidade

Existe uma tensão constante entre a velocidade de deposição (rendimento) e a qualidade do filme resultante. Processar wafers mais rapidamente é mais econômico, mas pode comprometer a uniformidade e a pureza exigidas para dispositivos avançados e de alto desempenho.

Como Aplicar Isso ao Seu Objetivo

A aplicação específica de CVD na qual você foca depende inteiramente do componente que você está tentando criar.

- Se seu foco principal for a fabricação de CIs: O fundamental é usar o CVD para depositar com precisão isolantes como SiO₂ e Si₃N₄ e condutores como polissilício para construir arquiteturas de transistores complexas.

- Se seu foco principal for a criação de wafers fundamentais: O processo chave é o crescimento epitaxial de silício para produzir uma camada superficial de cristal único, impecável, necessária para eletrônicos de alto desempenho.

- Se seu foco principal for optoeletrônica (LEDs/Solar): O fundamental é depositar as camadas semicondutoras e condutoras transparentes específicas necessárias para converter eficientemente eletricidade em luz ou vice-versa.

Em última análise, dominar o CVD é um pré-requisito para a fabricação de praticamente qualquer dispositivo semicondutor avançado.

Tabela de Resumo:

| Aplicação | Materiais Chave Depositados | Finalidade |

|---|---|---|

| Fabricação de CI | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄), Polissilício | Criar camadas isolantes e condutoras para transistores e circuitos |

| Crescimento Epitaxial | Silício de Cristal Único | Formar bases de transistores de alto desempenho |

| Células Solares | Filmes Finos de Silício | Habilitar a conversão de energia fotovoltaica |

| LEDs | Estruturas Semicondutoras em Camadas | Produzir luz com cores e brilho específicos |

Eleve sua produção de semicondutores com as soluções CVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Sistemas CVD/PECVD adaptados para deposição precisa de filmes finos. Nossa personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas, seja para CIs, células solares ou LEDs. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados